Seite 1

Seite 2

Seite 3

Seite 5

Seite 6

Seite 4

22.09.08:

Lüftungsöffnungen in Motorhaube ausarbeiten.

Der Motor ist zu groß, als das er komplett unter der Motorhaube verschwinden würde.

Daher muß die Motorhaube ausgespart werden, um dem Motor Platz zu geben. Hinter

dem Motor wird ein Lufteinlaß ausgearbeitet der, wie im Original, Luft zur Kühlung des Motors

einläßt.

|

Arbeitszeit: 1 Stunde, 20 Minuten

Gesamt: 162:55 Stunden.

|

23.09.08:

Motorhaube befestigen.

Die Motorhaube werde ich mit 7 Senkkopfschrauben befestigen. Dazu habe ich heute die

Löcher in Haube und Rumpf gebohrt. Danach wurden Einschlagmuttern umgekehrt von innen

eingeklebt, um der Schraube ein Gewinde zu geben, in das sie sich schrauben kann.

Auf der einen Seite der Haube ist leider der Spalt zwischen Haube und Rumpf ein paar mm

größer ausgefallen, was mir aber nicht ganz logisch ist. Die Haube wurde mit einem Sägeblatt

gleichmäßig ausgeschnitten und versäubert. Demnach müßte wieder genau dieser Spalt rings herum um die Haube

sein. Rechts ist er dies auch, links jedoch nicht. Evtl. hat sich der Rumpf beim Einbau des

Motorträgers usw. leicht verzogen oder gedehnt, so daß jetzt auf der einen Seite der Haube anstatt

2mm, 5mm Luft ist. Leider kann ich das jetzt auch nicht mehr ändern und vorher konnte ich das nicht

ausprobieren. OK, es ist jetzt so wie es ist und wenn alles Lackiert ist hoffe

ich, daß dies nicht weiter ins Gewicht fallen wird. Vermutlich wird es sowieso nur auffallen, wenn

man es weiß.

|

Arbeitszeit: 2 Stunden, 20 Minuten

Gesamt: 165:15 Stunden.

|

24.09.08:

Einschlagmutter einkleben.

|

Gestern habe ich die 6 Einschlagmuttern an den Rändern eingeklebt. Die ganz vorne in der Mitte

konnte ich erst heute einkleben, da ich 24 Stunden Epoxy zum Verkleben verwende und dieser die ersten

1,5-2 Stunden zähflüssig fließt. D.h. der Rumpf muß so gedreht werden, damit der Kleber nicht davon läuft.

Das wäre er aber, wenn ich alles zeitgleich eingeklebt hätte. Denn links und rechts und waagrecht kann ich den

Rumpf nicht hinlegen. Oder ich hätte ihn jede viertel Stunde gedreht... Daher heute also die eine Schraube.

|

Arbeitszeit: 10 Minuten

Gesamt: 165:25 Stunden.

|

26.09.08:

Motorhaube versiegeln.

Die Motorhaube wurde von innen mit 2 Komponenten Harz eingepinselt, um alles richtig zu versiegeln, wegen

der Verwendung eines Benzinmotors.

|

Arbeitszeit: 30 Minuten

Gesamt: 165:55 Stunden.

|

29.09.08:

Motorhaube weiter versiegeln.

|

Das Harz hat die Haube inwendig schön ausgekleidet, ist jedoch an ein paar Stellen noch etwas dünn.

Vor allem der Bereich um die Befestigungslöcher muß gut ausgeharzt sein, da ich die Schrauben ja von außen

in der Haube versenken will und so der Kunststoff um die Löcher etwas ausgedünnt wird.

Die Einschlagmutter in der Mitte/Unten der Haube stand auch noch etwas über, so daß ich das auch gleich

noch egalisiert habe.

|

Arbeitszeit: 25 Minuten

Gesamt: 166:20 Stunden.

|

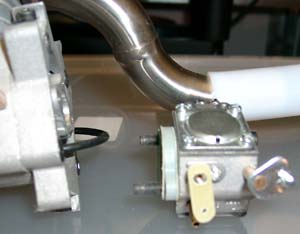

15.06.09:

Auspuff einpassen.

Heute habe ich Auspuffkrümmer und Auspufftopf einmal probeweise eingebaut (mit weißem

Teflonschlauch verbunden) und den Krümmer entsprechend auf Länge abgesägt. Dabei habe

ich auch gleich festgetellt, daß die Befestigung des Topfes und das Einbauen des

GFK-Tunnels um den Auspuff herum eine wahre Pracht werden wird. Das wird eine Fummelei

ohne Ende geben.

|

Arbeitszeit: 1 Stunde

Gesamt: 167:20 Stunden.

|

17.06.09:

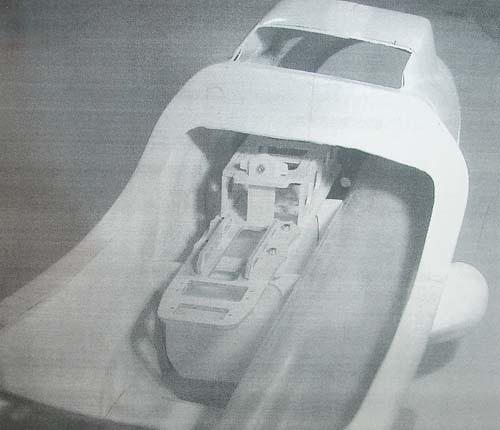

Cockpitboden einbauen.

Um am GFK-Tunnel weiter machen zu können, muß sinnigerweise vorher zuerst der

Cockpitboden und die Druckluftflasche eingebaut werden, weil das jetzt noch recht

gut zugänglich ist. Somit war heute der Cockpitboden an der Reihe. Zusammengeklebt

hatte ich ihn ja bereits ganz zu Beginn des Baus. Daher konnte ich ihn heute dem Rumpf

anpassen und einkleben.

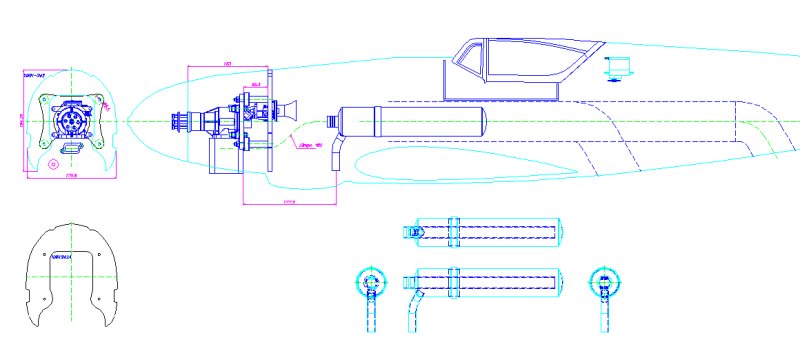

Wie immer mußte ich mir vorher überlegen, wie der Boden jetzt wohl vermutlich in den

Rumpf eingebaut gehört. Das große Holzteil vorne oder hinten und wo genau soll der

Cockpitboden im Rumpf landen? Zum Glück hatte ich noch eine schematische Zeichnung des

Motoreinbaues, welches mir ein Forenteilnehmer einmal geschickt hatte, der schon ein

paar dieser Rödel ME's gebaut hatte. Da war auch der Cockpitboden eingezeichnet. Und

mit dieser Zeichnung war dann alles sofort klar.

Ich denke es macht nichts weiter aus, wenn ich diese Zeichnung, so wie ich sie geschickt

bekommen habe, hier einstelle.

Und auch wenn ich mich hier wiederhole:

Wieso kann man solche Sachen wie diese Zeichnung nicht gleich dem Baukasten beilegen?

Man muß doch nicht ständig unnötig Zeit aufbringen um zu erraten, was sich der Erbauer

des Baukasten einmal gedacht hatte! Genau das ist bei mir nämlich der größte

Motivationsbremser. Das Basteln macht ja Spaß. Nur wenn man weiter machen will, dann wie

ein Ochse vor dem Berg steht, herum rätseln muß, evtl. noch recherchieren vorher, bevor

man dann endlich ein Stückchen weiter kommt im Bau, darauf habe ich nicht wirklich Lust.

Und man will ja auch nichts falsch einbauen, denn einmal eingeklebt ist eingeklebt und

abgesägt ist abgesägt. Fehler lassen sich zwar meistens ausbügeln, aber wenn man sowas

vermeiden kann, muß das ja nicht sein. Wirklich nicht! :-(

|

Arbeitszeit: 1 Stunde, 20 Minuten.

Gesamt: 168:40 Stunden.

|

18.06.09:

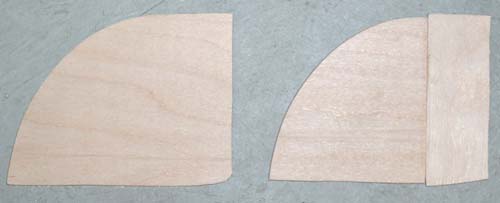

Flaschenhalterung einbauen.

Die Flaschenhalterung beherbergt die Druckluftflasche für das pneumatische

Einziehfahrwerk. Sie ist hinter dem Cockpit hängend eingebaut. Dafür wurden

erst die beiden Holzspanten dem Rumpf angepasst, die Lage im Rumpf angezeichnet,

Rumpf an den beiden Klebestellen angeschmirgelt und aufgerauht und dann mit

24Stunden Epoxy verklebt. Also vorgehensweise wie immer. :-)

|

Arbeitszeit: 50 Minuten.

Gesamt: 169:30 Stunden.

|

19.06.09:

GFK-Tunnel.

Zum Einbau des Reso-, bzw. GFK-Tunnels ist heute das Loch im Rumpfboden ausgearbeitet

worden. Außerdem wurde noch das Loch im Brandschot etwas vergrößert und beide GFK-Teile

halbwegs auf Maß abgelängt. Hier einmal alles provisorisch zusammengesteckt. Das Loch paßt noch nicht 100%ig, da

das Endstück des Tunnels, welches hier ein Stück aus dem Rumpf ragt, nicht gerade aus dem

Rumpf kommt, sondern "schief". Das erfordert, das Loch etwas oval auszuarbeiten.

|

Arbeitszeit: 1 Stunde, 15 Minuten.

Gesamt: 170:45 Stunden.

|

21.06.09:

GFK-Tunnel.

Das Loch im Rumpf ist ausgearbeitet, das im Brandschot noch etwas erweitert worden,

danach alles zusammengesteckt und das gebogene Ende des Tunnels endgültig mit dem

Rumpf verklebt worden.

Vohrher mußte ich übrigens überflüssigerweise das Endstück des Rohres wieder ein Stück

anlängen, da ich es zuvor zu kurz abgesägt hatte. Ich dachte das Rohr wäre immer noch massig

zu lang. War es auch. Nur war mir vorher nicht klar, daß das Rohr nicht gerade aus dem Rumpf kommt, sondern

schief. Mit einem Plan, Bild oder sonst etwas, wäre mir das nicht passiert - aber das hatten wir ja

schon...

|

Arbeitszeit: 1 Stunde, 40 Minuten.

Gesamt: 172:25 Stunden.

|

22.06.09:

GFK-Tunnel.

Das verklebte Ende des Tunnels ist nun bündig mit dem Rumpf verschliffen.

Als nächstes steht der Einbau des Schalldämpfers auf dem Programm. Da habe ich allerdings

noch überhaupt keine Idee, wie ich den befestigen soll. Es ist schlicht kein Platz

für die Befestigung. Außerdem soll ja der Dämpfer im GFK-Tunnel verschwinden, d.h. für

die Befestigung muß der Tunnel irgendwo aufgemacht werden - womit er logischerweise nicht

mehr an einem Stück ist. Darüber muß ich mir erst noch ein paarmal den Kopf zerbrechen, bevor

ich weitermachen kann.

|

Arbeitszeit: 30 Minuten.

Gesamt: 172:55 Stunden.

|

23.06.09:

Akku-/Tankhalterung und Tank.

An der Werkbank machte ich mir Gedanken darüber, wie ich nun den Schalldämpfer im

Rumpf befestigen soll. Ich kam auch auf eine Lösung, die vielleicht funktioniert. Beim

ausprobieren stellte ich jedoch fest, daß die Akkuhalterung mit der Tragfläche kollidiert,

wenn man diese anbringt. Im Bild ragt der Holzkäfig für den Akku aus dem Rumpf heraus.

D.h. die Halterung muß tiefer im Rumpf verschwinden. Dann allerdings

paßt irgendwie gar nichts mehr so recht zusammen. In der Bauanleitung zur Halterung fand ich

glücklicherweise ein Bild des zusammengebauten Zustandes im Rumpf. Was ich da jedoch sah, ließ

mich schlagartig vom Glauben abfallen... =:-(

Die ganze Halterung ist auf dem Bild so eingebaut, daß sie nach vorne in den Motorraum ragt und

zwar deutlich! Außerdem fehlt das komplette Brandschott auf dem Bild. Ja, toll! So

hätte ich auch keine Platzprobleme im Rumpf. Es kann aber nicht sein, daß der Motorraum soz. durch

geht bis zum Seitenruder. Eine Abtrennung muß sein, damit eventuelles Benzin usw. nicht durch den ganzen

Rumpf wandert, sondern vorne bleibt. Außerdem habe ich alles nach Anleitung eingebaut - und da kommt

man sich hier veräppelt vor. "Für den Verbrennungsmotor bauen Sie Motorträger und Brandschott ein.".

"Wollen sie einen Akku und Tank einbauen, ist der Einbau des Brandschottes hinfällig und den

Verbrennungsmotor können sie auch gleich vergessen.". So ungefährt komme ich mir gerade vor... Ich

muß beides einbauen, damit die ME fliegt und nicht entweder, oder.

Was nun folgte war Ernüchterung, Enttäuschung und Wut.

Ich mußte die Halterung vorne ein Stück absägen und so modifizieren, daß sie an ihren Platz paßt. Dabei

mußten noch zwei Löcher ins Brandschott gearbeitet werden, damit da dann der Tank Platz finden kann. Das ganze

war eine reine Sträflingsarbeit, da man jetzt dort natürlich nicht mehr gut hin kommt. Außerdem sieht man rechts

das Loch im Brandschott für den GFK-Tunnel und die entsprechende Rundung in der Tankhalterung, die ich

anpassen mußte und sich jetzt weiß Gott nicht mehr am GFK-Tunnel anschmiegt. Das ist kein Beinbruch, aber

man sieht, das hier jemand nicht nachgedacht hat - und das war nicht ich...

Aber irgendwann war es geschafft und der Tank mitsamt Halterung fand seinen Platz. Allerdings ist eine

Demontage später nicht mehr so einfach möglich, da der Tank in der Halterung sitzt die eingeklebt wird,

vorne das Brandschott und hinten die Cockpitabdeckung ist. Sollte ich den Tank später einmal wieder ausbauen

müssen, werde ich die Halterung an vier Stellen durch sägen und wieder verbinden müssen.

Aus diesem Grund mußte ich jetzt auch das Innenleben des Tanks fertig machen. Pendel und Entlüftung also

noch eingebaut und alles probeweise im Rumpf eingebaut. Paßt! Endlich einmal ein Fortschritt.

Aber da sehe ich gleich wieder das nächste Problem; den GFK-Tunnel kriege ich jetzt nicht mehr eingebaut,

da nun die Halterung im Weg ist. Mit etwas Glück reicht es, wenn ich eine Ecke der Halterung absäge.

Falls nicht muß ich den GFK-Tunnel durchsägen, eine Überlappung auflaminieren und so dann ein- und

zusammenbauen. Schaun wir mal...

Das ganze finde ich aber ehrlich gesagt eine Sauerei!

Wozu habe ich denn alles komplett im Paket bestellt, wenn hinterher doch alles nur Gefrickel ist?

Der Motor ist für dieses Modell vorgeschlagen, ebenso Tank und alles weitere auch. Es kann doch nicht

sein, daß man das damals beim Urmodell auch nicht alles schon bemerkt hätte. Kann man dann sowas nicht

einmal im Bauplan wenigstens erwähnen?

Ganz abgesehen davon, daß die Halterung etwas windschief eingebaut werden muß, damit sie überhaupt

in den Rumpf paßt. Sowas darf bei einem Bausatz dieser Preisklasse einfach nicht passieren!

So langsam bekomme ich ernsthaft Lust dazu, Rödelmodell den ganzen Kram einfach wieder in die Werkstatt zu

kippen. Solcherlei überflüssigen Rückschläge erhöhen nicht gerade meine Motivation, am Modell weiter

zu basteln...

|

Arbeitszeit: 3 Stunden, 35 Minuten.

Gesamt: 176:30 Stunden.

|

29.06.09:

Schalldämpfermontage.

Nach viel probieren, herum fuchteln und Grübeln hoffe ich, eine Lösung gefunden zu haben,

wie der Schalldämpfer befestigt werden kann. Ich werde zwei Spanten zurecht machen die in den Rumpf

eingeklebt werden. Zwischen die Spanten eine Holzleiste geklebt, auf welche dann die Schwinggummis

der Halterung geschraubt werden.

Leider gestaltet sich die ganze Sache als äußerst zäh, da man nichts ausmessen kann und alles durch

ausprobieren heraus finden muß. Dann das Gefummel im Rumpf wo kein Platz ist...

Ich bin heilfroh, wenn der ganze Mist endlich eingebaut ist!

Den GFK-Tunnel muß ich übrigens in jedem Fall

noch einmal teilen, weil ich die Röhre sonst nicht mehr eingebaut bekomme, wenn erst einmal

die Akku- und Tankhalterung eingeklebt ist.

|

Arbeitszeit: 1 Stunde, 15 Minuten.

Gesamt: 177:45 Stunden.

|

21.07.09:

Schalldämpfermontage II.

Die letzten zwei Wochen ist mir alleine beim Gedanken an die Schalldämpfermontage spontan

die Lust vergangen. Deswegen geht es erst heute wieder weiter. Und zwar zunächst mit Grübeln.

Die beiden Brettchen vom letzten mal, die ich mir extra provisorisch angefertigt hatte, kann ich wieder

vergessen. Ich kriege sie einfach nicht eingebaut. Jedenfalls nicht so, daß der Tank nicht im Weg wäre

und das später alles montierbar wird. Irgendwie muß ich das ja auch im Rumpf zusammengeschraubt bekommen.

Also muß ein neuer Plan auf den Tisch. Der sieht jetzt so aus, daß ich mir neben die Tankhalterung ein Brettchen

in den Rumpf kleben will und die Halterung für den Schalldämpfer quasi seitlich dort anschrauben möchte. Wenn

es klappt, wird man es später im Bild sehen was ich meine. Bis dahin muß aber an der Tankhalterung eine Strebe

aus dem Weg geräumt werden. Die habe ich mit der Laubsäge wieder abgesägt (weil das Laubsägeblatt schön dünn ist

und somit wenig Verschnitt entsteht) und unten wieder angeklebt, wo sie aus dem Weg ist.

|

Arbeitszeit: 55 Minuten.

Gesamt: 178:40 Stunden.

|

22.07.09:

Schalldämpfermontage III.

Nachdem die Leiste nun aus dem Weg ist, habe ich mehr Platz an der Seite und kann weiter Grübeln. Eine Holzleiste

seitlich sollte funktionieren, um daran den Schalldämpfer anzuschrauben. Mit der unteren Schraube wird es

verdammt Eng werden zum Tank hin, aber irgendwie muß das jetzt gehen. Die Holzleiste habe ich 2x grob auf Maß ausgesägt

und verleimt, damit die Leiste stabiler wird. Eine entsprechend dicke Leiste hatte ich leider gerade nicht zur Hand.

|

Arbeitszeit: 30 Minuten.

Gesamt: 179:10 Stunden.

|

24.07.09:

Schalldämpfermontage IV.

Es ist wirklich zum Mäusemelken!

Die angefertigte Holzleiste habe ich schön sauber verschliffen und im Rumpf dahin gehalten, wo ich sie gerne hin gehabt

hätte. Den Schalldämpfer so ausgerichtet, daß er später schön mittig im GFK-Tunnel sitzt, klebt die Holzleiste ohne

Spiel press an der Tankhalterung. Da kriegt man keine Schraube mehr dazwischen. Ergo - das wird auch nichts gescheites.

*heul*

Also zurück an's Zeichenbrett sozusagen. Plan III.

Den Schalldämpfer in seinem Schwerpunkt zu befestigen geht in die Hose, denn der Schwerpunkt des Dämpfers liegt genau

neben dem Tank. Da wo ich die Holzleiste anbringen wollte. Dort kriegt man einfach nichts montiert, weil kein

Platz vorhanden ist. Also werde ich den Dämpfer nun am Cockpitboden anschrauben. Dazu brauche ich zwei kleine

Holzklötzchen, damit der Dämpfer später die richtige Höhe hat, um in der Mitte des GFK-Tunnels zu sitzen. Die

Befestigung des Dämpfers wird etwas schief sitzen, weshalb ich die Klötzchen entsprechend schräg abfeilen muß. Wieso

nicht gerade auf den Cockpitboden schrauben? Ganz einfach. Weil die Rumpfwand im Weg ist und ich deswegen die

Befestigung auf dem Dämpfer etwas drehen muß, weshalb die Befestigung dann "schief" auf dem Cockpitboden ankommt.

Ich hoffe das wird es dann endlich werden mit der Schalldämpfermontage! Wenn der Blödsinn dieser Art nicht wäre,

der Flieger würde schon längstens fliegen. *hrmpf*

|

Arbeitszeit: 50 Minuten.

Gesamt: 180:00 Stunden.

|

30.07.09:

Schalldämpfermontage V.

|

Heute habe ich angefangen die Klötzchen schräg abzufeilen, weil die Halterung für den Dämpfer schräg

auf dem Cockpitboden aufliegt.

|

Arbeitszeit: 40 Minuten.

Gesamt: 180:40 Stunden.

|

15.09.09:

Befestigungskonzept noch einmal gründlich überdenken.

|

Irgendwie ist das alles Mist mit der Befestigung des Schalldämpfers. Nirgends ist

Platz zum Anschrauben und wenn ansatzweise Platz ist, dann kriege ich später die Schrauben

nicht befestigt zur Montage der Befestigung, weil ich einfach nicht bei komme. Und die Befestigung

auf dem Cockpitboden ist auch nicht optimal, weil der Dämpfer dann eben nicht im Schwerpunkt befestigt ist

und es könnte passieren, daß der Teflonschlauch zwischen Krümmer und Dämpfer später im Flug reißt, der

Belastung wegen. Das möchte ich unbedingt vermeiden. Vor allem wenn man sowas vorher schon absehen kann.

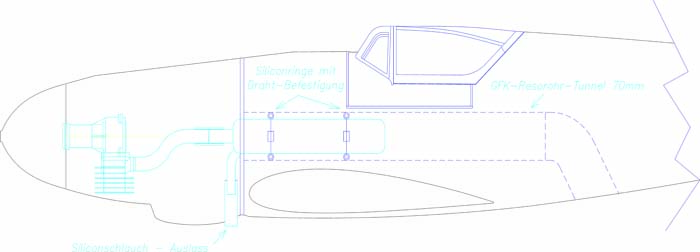

Daher schrieb ich heute Rödelmodell eine EMail mit ein paar Bildern dazu. Sie sollen mir bitte

erklären, wie sie den Dämpfer befestigt haben. Die Antwort kam auch gleich ein paar Stunden später

mit einem erklärenden Bild dabei.

Silikonringe halten den Dämpfer also im GFK-Tunnel in der Mitte. Keine Befestigung, keine Öffnung

im GFK-Tunnel notwendig, im Grunde ganz einfach. Man muß nur darauf kommen. So 100%ig wohl fühle ich mich

mit der "Befestigung" nicht, weil der Dämpfer eben nicht festgeschraubt ist, sondern mehr oder weniger

lose von 8 Silikonringen abgefedert im GFK-Tunnel hängt. Eine andere Befestigungsart sehe ich jedoch auch

nicht. Außerdem habe ich wegen diesem Krempel schon genug Zeit verloren. Ich werde den Vorschlag von

Rödelmodell übernehmen und ausprobieren am lebenden Objekt später. Sollte irgendwas nicht zur Zufriedenheit

funktionieren, kann man immer noch den Tunnel aufschneiden oder sich sonst wie Gedanken machen darüber.

Nichtsdestotrotz hätte man diese Schemazeichnung doch einfach dem Baukasten mit beilegen können, oder nicht?

Alles wäre von Anfang an klar gewesen und ich hätte mir nicht wochenlang den Kopf zerbrechen müssen.

|

16.09.09:

Auspuffattrappen ausarbeiten.

Heute kann ich endlich wieder weiter machen die ME zu vervollständigen, anstatt mir den

Kopf über Probleme zu zerbrechen. So habe ich mich heute daran gemacht, die Auspuffattrappen weiter

auszuarbeiten. Die Auspufföffnungen wurden fertig eingearbeitet, bis auf die ganz vorne. Die sind noch nicht

100%ig fertig, weil ich erst noch nachsehen will, wie weit die aufgemacht werden. Versäubert sind die Teile

übrigens auch noch nicht fertig wie man sieht.

|

Arbeitszeit: 1 Stunde, 20 Minuten.

Gesamt: 182:00 Stunden.

|

17.09.09:

Auspuffattrappe anpassen und ankleben, rechte Seite.

Die Attrappen sind nun fertig auf Maß gebracht worden und die erste Attrappe ist angeklebt.

|

Arbeitszeit: 1 Stunde, 40 Minuten.

Gesamt: 183:40 Stunden.

|

18.09.09:

Auspuffattrappe anpassen und ankleben, linke Seite.

Das gleiche Spiel wie gestern, nur heute auf der anderen Seite.

|

Arbeitszeit: 40 Minuten.

Gesamt: 184:20 Stunden.

|

21.09.09:

MG Geschützöffnung links einbauen.

Vor dem Cockpit sind die zwei Maschinengewehre der ME-109, die im Original dann durch den Propellerkreis

hindurch geschossen haben. Diese Einbuchtungen für die MGs sind aus GFK und müssen in den Rumpf eingelassen

werden. Dazu habe ich heute die linke MG Öffnung an den Rumpf angepaßt, den Rumpf aufgeschnitten an der

entsprechenden Stelle und die Öffnung mit dem Rumpf verklebt. Rechts daneben sieht man quasi den Zustand vorher.

|

Arbeitszeit: 1 Stunde, 50 Minuten.

Gesamt: 186:10 Stunden.

|

22.09.09:

MG Geschützöffnung rechts einbauen.

Die rechte Seite der Geschützöffnung einbauen.

|

Arbeitszeit: 1 Stunde, 15 Minuten.

Gesamt: 187:25 Stunden.

|

29.09.09:

MG Beulen vorbereiten und linke Seite einbauen.

Die MG Beulen beherbergten im Original die Munition für die MGs davor, wenn mich

meine Erinnerung gerade nicht trübt. Diese Beulen liegen als Tiefziehteile dem Bausatz

bei und müssen zuerst aus dem Rohling getrennt und an den Rumpf angepaßt werden.

Die Beule angeklebt.

|

Arbeitszeit: 50 Minuten.

Gesamt: 188:15 Stunden.

|

30.09.09:

MG Beule rechts einbauen.

Die MG Beule auf der rechten Seite einpassen und ankleben.

|

Arbeitszeit: 45 Minuten.

Gesamt: 189:00 Stunden.

|

01.10.09:

Turboladerhutze anpassen.

Die Hutze für den Turbolader, der im Original an dieser Stelle sitzt, wurde an den Rumpf

angepasst. Zuvor ist der Rumpf noch geöffnet worden an der Stelle, damit, wie im Original,

Frischluft von außen in den Rumpf zugeführt werden kann. Nur geht die Frischluft hier nicht

wie im Original in den Turbolader, sondern in den Motorraum direkt neben den GFK-Kanal und sorgt

damit für mehr Durchzug im GFK-Kanal.

|

Arbeitszeit: 80 Minuten.

Gesamt: 190:20 Stunden.

|

03.10.09:

Turboladerhutze innen versiegeln.

Die Hutze ist etwas dünnhäutig und hat mehr oder weniger freien Zugang zum Motorraum.

Die Wahrscheinlichkeit, daß Benzin durch den ganzen Motorraum fliegt und durch das kleine Loch im

Rumpf, an die Innenseite der Hutze, dürfte sich zwar gegen Null bewegen, trotzdem habe ich mich

dazu entschlossen, die Hutze von innen mit Laminierharz einzupinseln und zu versiegeln. Dadurch

wird sie in sich auch noch etwas stabiler.

|

Arbeitszeit: 15 Minuten.

Gesamt: 190:35 Stunden.

|

04.10.09:

Turboladerhutze ankleben.

Heute ist die Hutze noch einmal etwas an den Rumpf angepaßt und danach mit dem Rumpf

verklebt worden.

|

Arbeitszeit: 55 Minuten.

Gesamt: 191:30 Stunden.

|

22.06.10:

MG Attrappen verspachteln.

Ja ich weiß, es ist wieder einmal laaaaaaaaaaaaaaaaaaange Zeit nichts passiert. Aber so ist das eben, wenn man mehrere Sachen

machen will und Lust zum Basteln, aber keine Zeit hat, oder keine Lust aber Zeit hat.

Jetzt habe ich mich aber einmal daran gesetzt und die MG Attrappen weiter bearbeitet. Damit sie schön im Rumpf sitzen, müssen

die Ränder verspachtelt werden. Im Bild ist die Spachtelmasse ein paar Tage ausgehärtet und einmal überschliffen worden. Dabei

ist mir aufgefallen, daß ich nochmal etwas Spachtelmasse nachlegen muß, womit die Sache wieder zwei, drei Tage durchhärten

muß. Der Spachtel ist an ein paar Stellen relativ dick darauf. Deswegen die längere Aushärtezeit.

|

Arbeitszeit: 50 Minuten.

Gesamt: 192:20 Stunden.

|

07.07.10:

MG Attrappen fertig verspachteln.

Die fertig verspachtelten MG Attrappen.

|

Arbeitszeit: 40 Minuten.

Gesamt: 193:00 Stunden.

|

09.07.10:

Gasservo und Gasgestänge einbauen.

Als nächstes sollte das Gasgestänge folgen, damit man die Drehzahl des Motors über den Vergaser regeln kann. Zuerst saß der

Tank dem Gasservo im Weg - ein Problem folgt hier auf das andere... *seufz*

Das kriege ich später in den Griff. Jetzt sollte das Gestänge angefertigt werden, das den Servo mit dem Vergaser verbindet.

Oben sieht man das Gestänge das ich angefertigt habe. Das Problem dieses Gestänges ist nur, daß es die Blechscheibe, in dem

es eingehängt ist, nicht nach unten drehen kann. Der Servo ist rechts vom Vergaser später eingebaut und zieht auf der horizontalen

Ebene. Die Blechscheibe dreht sich aber gegen den Uhrzeigersinn und somit von (der Zeigerposition) 11 Uhr über 10, 9, 8, 7, 6, bis

nach 5 Uhr. Und das Stück von 11-8 Uhr kann der Servo nicht ansteuern, wenn er horizontal angeschlossen ist.

D.h. das Gestänge hier ist für das Gesäß...

Die Lösung ist den Vergaser um 180° umzudrehen. Glücklicherweise ist nämlich auf der anderen Seite der Achse, an der die Blechscheibe

befestigt ist, ein Gewinde in die Achse geschnitten und die Achse außen an zwei Stellen angeflacht. Darauf habe ich mir nun einen

selber gebastelten Servoarm aus GFK gesteckt - den ich noch nicht festschrauben kann, da diese Mistgewinde am Motor und Vergaser

kein M-Gewinde haben! *fluch*

Die ganze Aktion hier hat mich den ganzen Nachmittag, sprich 5 Stunden gekostet! Bis man erst einmal weiß was man wo anschließen

kann, wie der Vergaser montiert werden darf usw. usf. geht Zeit ohne Ende drauf. Eigentlich wollte ich heute das Gasgestänge

fertig anschließen, aber daraus wurde leider nichts.

|

Arbeitszeit: 2 Stunden, 20 Minuten.

Gesamt: 195:20 Stunden.

|

11.07.10:

Gasservoaufnahme verschieben und Höhenruder anpassen.

Nachdem der Tank verhindert, daß das Gasservo an seinen vorgesehenen Platz findet, mußte ich das schon fertig in das Brettchen

ausgesparte Loch rechts mit einem Stückchen Holz verschließen. Später wird das Loch dann quasi nach links verschoben, so, damit

der Gasservo wieder darin Platz findet.

Außerdem habe ich gleich noch die MG Attrappen, deren Beulen hier in den Motorraum ragen, von unten mit Harz versiegelt. Danach dachte

ich mir, fange ich parallel dazu mit den Anlenkungen für Höhen- und Seitenruder an. Aaaaaaaaber so einfach geht das ja hier bei diesem

Modell nicht. Es müssen einem ja vorher noch ein paar Steine in den Weg geworfen werden...

Was man hier sieht, ist der maximale Seitenruderausschlag nach links, bevor das Seitenruder an das Höhenruder anstößt. Dieser

schlappe Zentimeter nach links ist deutlich zu wenig, vor allem um das Modell später auf dem Boden gut lenken zu können. Was tun sprach

Zeus? Entweder müßte das Seitenruder weiter nach hinten, oder die Höhenruder weiter nach vorne. Die Aufnahme für das Seitenruder

sitzt bombenfest im Seitenleitwerk eingeklebt. Da geht nix mehr. Die Höhenruder vorne abschleifen ist auch keine Option, da das

notwendige Maß die Höhenruder dann zu klein werden läßt und es Scheiße aussieht - und auch nicht mehr Originalgetreu ist.

Das war dann wieder so ein moment, wo ich den Krempel in die Ecke hätte schmeißen können! Man baut alles so wie es soll, paßt auf,

macht und tut und dann fällt man trotzdem auf die Nase.

Die einzige Option die jetzt noch bleibt ist diese hier:

Dort wo der 45° Winkel am Höhenruder anfängt, habe ich das Höhenruder aufgetrennt und den Begin des Winkels 1cm nach hinten

versetzt. Dazu mußte ein kleines Holzstückchen eingeflickt werden.

Jetzt schlägt das Seitenruder aus wie es soll.

Die ganze Aktion war wieder einmal im Grunde völlig überflüssig, hätte man Pläne gehabt, oder eine bessere Anleitung. Mit

dem was ich heute eigentlich machen wollte, nämlich die Ruderanlenkungen, bin ich heute keinen Millimeter voran gekommen.

|

Arbeitszeit: 3 Stunden.

Gesamt: 198:20 Stunden.

|

Seite 1

Seite 2

Seite 3

Seite 5

Seite 6

|