Seite 1

Seite 2

Seite 3

Seite 4

Seite 6

Seite 5

12.07.10:

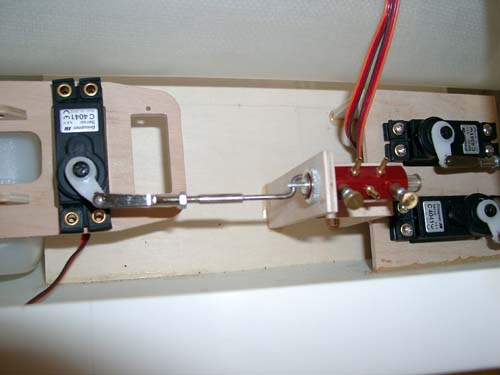

Gasservo einbauen und Höhenruder fertig stellen.

Der Gasservo mit Gestänge im Motorraum eingebaut. Festgeschraubt habe ich ihn noch nicht. Das kommt erst noch.

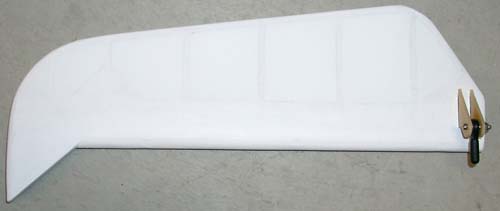

Das zurecht gestutzte Höhenruder. Der Kleber muß noch aushärten, so daß ich es erst morgen fertig verschleifen kann. Ist

dann aber eine Sache von 5 Minuten.

|

Arbeitszeit: 2 Stunden.

Gesamt: 200:20 Stunden.

|

13.07.10:

Höhen- und Seitenruder anpassen zum Einbau.

Das modifizierte Höhenruder wurde fertig verschliffen und beide an das Höhenleitwerk noch einmal angepaßt, damit die

Spaltmaße überall stimmen. Gleiches beim Seitenruder. Bei letzterem habe ich die Rippen noch mit Harz eingepinselt, da mir

eine Rippe beim Verschleifen leicht angeknackst ist und das Harz das Holz etwas tränkt und somit festigt. Zuletzt habe ich

noch die Öffnungen für das Ruderhorn ins Seitenruder eingearbeitet.

|

Arbeitszeit: 1 Stunde, 10 Minuten.

Gesamt: 201:30 Stunden.

|

14.07.10:

Seitenruderanlenkung.

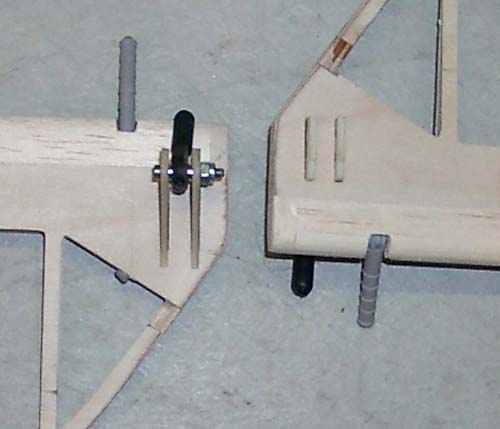

Zwischen dem schon eingebauten Spornrad und dem Seitenruder muß ein Gestänge angefertigt werden. Hier das fertig gebogene

Gestänge mit Löthülsen, Gabelkopf und Kugelgestängeanschluß, sowie Ruderhorn, welches später ins Seitenruder noch eingeklebt

wird.

Das eingebaute Gestänge im Rumpf, eingehängt im Ruderhorn des Spornrades.

Die ganze Sache von außen. Die Öffnung im Rumpf mußte vorher natürlich zuerst ausgearbeitet werden. Die Länge ergab sich

automatisch durch den Ruderweg und die Breite wurde durch den Gabelkopf bestimmt, der von außen durch diese Öffnung muß,

sonst bekommt man das Gestänge nicht montiert.

|

Arbeitszeit: 1 Stunde, 45 Minuten.

Gesamt: 203:15 Stunden.

|

15.07.10:

Seitenrudergestänge zum Servo.

Das Seitenruder wird ja vom Spornrad angelenkt, wie gesehen. Das Spornrad wird nun mit einem Gestänge mit dem Servo

verbunden. Dieses Gestänge geht quasi durch den ganzen Rumpf, da ich hinten direkt am Seitenruder keinen Servo einbauen

will und kann. Mit einem Stahldraht würde das gehen, aber den muß man zwischendrin abstützen, damit er sich nicht durchbiegt.

Das wäre im Flug fatal! Oder man nimmt einen dicken Draht, was aber andere Probleme mit sich bringt. Daher habe ich einen Tipp

bekommen von Reiner Pfister vom Fliegerland. Man nehme einen CFK-Stab

(Kohlefaserstab) und klebe mit 24 Std. Epoxy einen Draht in das Rohr, welchen man vorher um 180° umbiegt. Das habe ich heute

vorbereitet. Wenn der Kleber im Rohr ist, wird es kopfüber hingestellt, damit das Epoxy Richtung Draht läuft und langsam

aushärtet. Damit es dabei nicht wieder aus dem Rohr läuft, nimmt man Schrumpfschlauch und schrumpft es um die Klebestelle -

oder man nimmt Klebeband, wenn man wie ich gerade keinen passenden Schrumpfschlauch da hat.

An den eingeklebten Draht ist noch eine Löthülse aufgelötet, darauf dann Mutter und Gabelkopf geschraubt, welcher dann später im

Ruderhorn des Spornrades eingehängt wird im Rumpf.

|

Arbeitszeit: 45 Minuten.

Gesamt: 204:00 Stunden.

|

16.07.10:

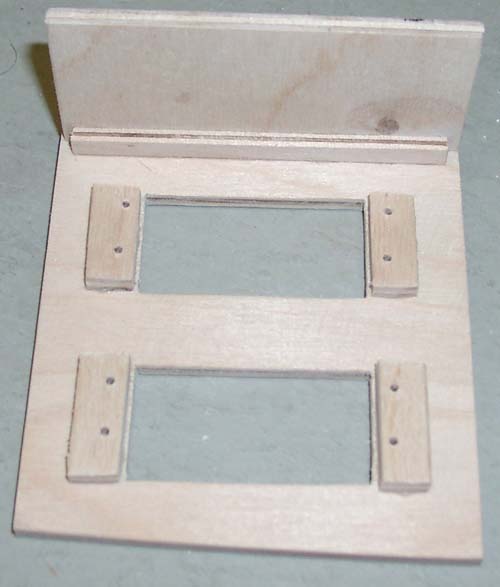

Servobrettchen anfertigen.

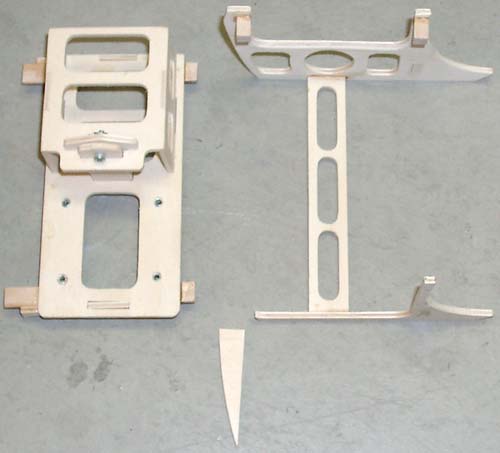

So langsam muß ich mich entscheiden, wohin die Servos für Höhen- und Seitenruder platziert werden sollen. Vorher macht es nämlich

keinen Sinn die Gestänge weiter zu basteln, da mir quasi der Endpunkt zum Einhängen, eben in den Servo, fehlt. So habe ich

ein Servobrettchen angefertigt. Hier das Brettchen von unten, damit man die Klötzchen sieht, in die später die Schrauben greifen,

damit der Servo auch fest montiert werden kann und eine Verstärkung in der Ecke des Brettchen. Die Kante unten ist übrigens

nicht krumm und schief, sondern an die Form des Rumpfes angepaßt, damit es durchgängig anliegt.

Wie lange man sich an so einem dussligen Servobrettchen verweilen kann, damit es vernünftig aussieht und alles paßt wie es soll,

seht ihr unten.

Hier das ganze noch einmal fertig eingeklebt im Rumpf.

|

Arbeitszeit: 2 Stunden, 5 Minuten.

Gesamt: 206:05 Stunden.

|

17.07.10:

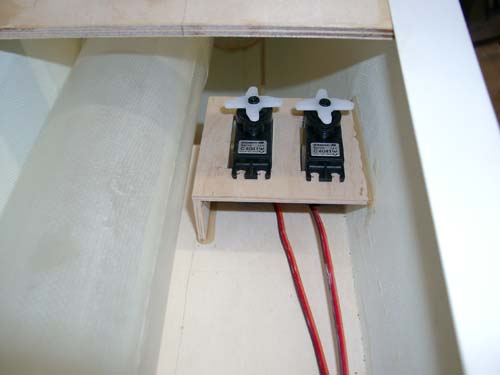

Seitenrudergestänge zweite Seite fertig machen.

Das CFK-Rohr wurde auf die passende Länge abgesägt und wieder, wie die andere Seite auch schon, mit Draht, Löthülse,

Mutter und Gabelkopf bestückt. Auf dem Bild das fertig eingebaute Gestänge mit Servos.

|

Arbeitszeit: 1 Stunde.

Gesamt: 207:05 Stunden.

|

18.07.10:

Ruderhörner im Höhenruder einbauen.

In die beiden Höhenruder wurden jeweils die Ruderhörner eingebaut, aber noch nicht festgeklebt. Auf der Oberseite stehen die

Hörner noch heraus und müssen am Ende dort noch bündig verschliffen werden.

|

Arbeitszeit: 1 Stunde, 30 Minuten.

Gesamt: 208:35 Stunden.

|

19.07.10:

Höhenrudergestänge.

Zwei nach Maß zurechtgebogene Drähte sind in ein CFK-Rohr eingeklebt worden.

|

Arbeitszeit: 1 Stunde, 30 Minuten.

Gesamt: 210:05 Stunden.

|

20.07.10:

Höhenrudergestänge.

Das Gestänge wurde so zurecht gebogen damit es flüssig läuft und nirgends aneckt. Danach wurden die Enden jeweils mit einer

Löthülse versehen. Evtl. muß ich morgen noch einmal das Gestänge nachbessern, denn das ganze sieht man erst, wenn es endgültig

eingebaut ist. Außerdem sind noch die Öffnungen für die beiden Drähte hier in den Rumpf provisorisch eingearbeitet worden.

|

Arbeitszeit: 1 Stunde, 40 Minuten.

Gesamt: 211:45 Stunden.

|

21.07.10:

Höhenrudergestänge.

Heute versuchte ich das Höhenrudergestänge endgültig einzubauen. Zumindest damit es hinten an den Ruderhörnern perfekt paßt

und sitzt. Nach 1 1/2 Stunden Gestänge ein- und ausbauen, Draht vor und zurück, nach oben und unten, links rechts biegen und

ausrichten kam ich zu dem Entschluß, daß da ein anderer Draht rein muß. Anstatt einer V-Form muß da ein T rein. Anders

paßt es einfach nicht richtig. Hätte ich natürlich gleich so machen können, aber ich befürchtete, daß ich dann das Gestänge

hinten nicht durch den Rumpf fummeln kann von innen. Jetzt denke ich es wird gehen, nach der ganzen Probiererei.

Die Öffnungen im Rumpf für das Gestänge sind mittlerweile viel zu groß geworden, was sich aber nicht wirklich vermeiden ließ.

Das Gestänge muß ja von innen samt Löthülse durch den Rumpf geschoben werden und die braucht eben Platz.

|

Arbeitszeit: 2 Stunden, 20 Minuten.

Gesamt: 214:05 Stunden.

|

22.07.10:

Höhenrudergestänge.

|

Der Kleber womit die Drähte in das CFK-Rohr eingeklebt sind ist nun durchgehärtet, womit es nun weiter gehen kann. Ich schob

das Gestänge in den Rumpf bis hinten zum Höhenruder - und stellte fest, daß ich das Gestänge hinten nicht mehr aus dem Rumpf

gefummelt bekomme. Mit ein bißchen Biegen und tricksen ging es etwas besser, aber nicht so, daß ich das Gestänge auf beiden

Seiten aus dem Rumpf bekomme. Mit anderen Worten, die Version 2 des Höhenrudergestänges ist für die Tonne.

Ich muß das anders machen und zwar ganz anders. Es müssen zwei CFK-Rohre nach hinten geführt werden. Für jede Seite des

Höhenruders eins. Ganz vorne am Servo muß ich dann beide CFK-Rohre wieder auf eins führen und dieses dann mit dem Servo

verbinden. Dazu brauche ich erst wieder neue CFK-Rohre, d.h. es geht erst morgen wieder weiter.

|

Arbeitszeit: 40 Minuten.

Gesamt: 214:45 Stunden.

|

23.07.10:

Höhenrudergestänge.

Drähte biegen und einkleben in die CFK-Rohre.

|

Arbeitszeit: 1 Stunde.

Gesamt: 215:45 Stunden.

|

24.07.10:

Höhenrudergestänge.

Hier nun die beiden Höhenrudergestänge nach rechts und links und das Verbindungsstück, um aus zwei CFK-Rohren wieder

eins zu machen, welches dann an das Servo angeschlossen werden kann..

|

Arbeitszeit: 2 Stunden, 45 Minuten.

Gesamt: 213:30 Stunden.

|

26.07.10:

Höhenrudergestänge.

Die drei Teile zusammengeklebt, womit wir nun das fertige Höhenrudergestänge hätten. Jetzt muß es nur noch von innen durch

den Rumpf passen, aber das sollte problemlos gehen, da die CFK-Rohre am Ende ja gegeneinander verschiebbar sind. Falls das

Gestänge nicht in den Rumpf paßt nach außen, habe ich ein Problem und zwar kein kleines...

|

Arbeitszeit: 1 Stunde.

Gesamt: 214:30 Stunden.

|

27.07.10:

Höhenrudergestänge.

|

Das Höhenrudergestänge paßt wunderbar in den Rumpf und alles ist wie es soll. Bis auf die Tatsache, daß ich den Draht vorne

noch kürzen muß, um ihn am Servo anschließen zu können. Und da habe ich einen Fehler gemacht. Der Draht muß jetzt soweit

gekürzt werden, daß die Löthülse direkt am CFK-Rohr anliegt. Beim anlöten der Hülse erwärmt sich nun der ganze Draht und die

Verklebung im CFK-Rohr löst sich in wohlgefallen auf. Oder jedenfalls soweit, daß sie nicht mehr 100%ig vertrauenswürdig ist.

Das muß sie aber, denn wenn sich während des Fluges das Höhenruder verabschiedet ist Schicht im Schacht. Also durfte ich die letzte

Verklebung des "aus zwei mach eins" Rohres wieder knacken, ein neues CFK-Rohr absägen und bevor ich diesmal alles wieder

zusammen klebte, den Draht passend ablängen und eine Löthülse auflöten.

|

Arbeitszeit: 1 Stunde, 45 Minuten.

Gesamt: 216:15 Stunden.

|

28.07.10:

Höhenrudergestänge einbauen, Druckluftventilhalterung bauen.

Das Höhenrudergestänge nun endlich nach über einer Woche basteln fertig eingebaut. Das Seitenruder habe ich nun rechts

angeschlossen, das Höhenruder links.

So sieht das ganze hinten am Rumpf aus. Der Kugelkopf am Ruderhorn gehört da selbstverständlich noch eingeschraubt.

Außerdem fing ich noch an eine Halterung zu basteln, für das kleine Druckluftventil. Dieses leitet die Druckluft aus der

Druckluftdose entsprechend seiner Stellung ins Fahrwerk zum ein- und ausfahren.

Die Halterung im Rumpf eingeklebt und mit einem Gestänge an einem Servo angeschlossen.

|

Arbeitszeit: 3 Stunden.

Gesamt: 219:15 Stunden.

|

29.07.10:

Seitenruder bespannen.

Am Servo für das Fahrwerk (siehe Druckluftventilhalterung) habe ich noch zwei Leistchen hinter die Schraubenlöcher geklebt,

damit später die Schrauben auch in etwas greifen können und fest sitzen.

Danach ging es an das Fertigstellen des Seitenruders. Wie im Original wird es bespannt. Mit weißer Textilfolie wird das

Seitenruder eingewickelt und selbige mit einem Bügeleisen aufgebügelt. Auf der Rückseite der Folie ist Heißkleber aufgebracht,

der mit dem Bügeleisen aktiviert wird und die Folie somit auf dem Untergrund anklebt. Weiterhin ist es eine Schrumpffolie, die

sich beim erwärmen zusammen zieht und man so wunderbar um Ecken und Rundungen die Folie ziehen und aufbügeln kann.

Die Folie wird später noch überlackiert. Außerdem ist das Ruderhorn noch endgültig in das Seitenruder eingeklebt worden.

|

Arbeitszeit: 2 Stunden.

Gesamt: 221:15 Stunden.

|

30.07.10:

Linkes Höhenruder bespannen.

Die gleiche Arbeit wie gestern mit dem Seitenruder, heute mit dem linken Höhenruder

|

Arbeitszeit: 1 Stunde, 45 Minuten.

Gesamt: 223:00 Stunden.

|

02.08.10:

Rechtes Höhenruder bespannen.

Und heute das rechte Höhenruder bespannen.

|

Arbeitszeit: 1 Stunde, 50 Minuten.

Gesamt: 224:50 Stunden.

|

03.08.10:

Wartungsöffnung verschließen

Ganz am Anfang hatte ich in den Rumpf hinten links eine kleine Öffnung ausgearbeitet, um das Spornrad im Rumpf an die

Halterung verschrauben zu können. Diese Öffnung soll natürlich wieder zu gemacht werden und zwar mit einer kleinen Klappe -

eine Wartungsöffnung. Damit der Deckel, den ich aus dem Rumpf ausgeschnitten hatte, irgendwo angeschraubt werden kann,

braucht er eine Auflage. Diese Auflage habe ich heute aus einer GFK-Platte ausgesägt, zurechtgefeilt und in den Rumpf

eingeklebt.

|

Arbeitszeit: 1 Stunde, 30 Minuten.

Gesamt: 226:20 Stunden.

|

04.08.10:

Wartungsöffnung verschließen

Die Auflagefläche ist vom überschüssigen Klebstoff auf der Auflage befreit und wieder schon glatt geschliffen worden.

Nun stellt sich die Frage nach der Befestigung des Deckels. Ich entschied mich für vier Holzschrauben. Die brauchen hinten

nur Holz um sich fest zu krallen und keine Mutter. Letztere müßte man von hinten an die Auflagefläche ankleben und zwar so,

daß das Loch 100%ig sitzt. Der Erfahrung nach klebt man sich entweder die Schraube gleich mit fest, die Mutter im Gewinde zu

oder außermittig.

|

Arbeitszeit: 1 Stunde, 10 Minuten.

Gesamt: 227:30 Stunden.

|

05.08.10:

Wartungsöffnung verschließen.

Die Wartungsöffnung wieder mit dem Deckel verschlossen und angeschraubt. Morgen muß ich nochmal den Deckel etwas anpassen, bzw.

ihn an den Rumpf angleichen. Unten links liegt er zu tief, so daß der Rumpf übersteht. Mit Klebstoff etwas unterfüttern und

alles nochmal checken, aber erst morgen. Heute habe ich dazu keine Zeit mehr.

|

Arbeitszeit: 30 Minuten.

Gesamt: 228:00 Stunden.

|

09.08.10:

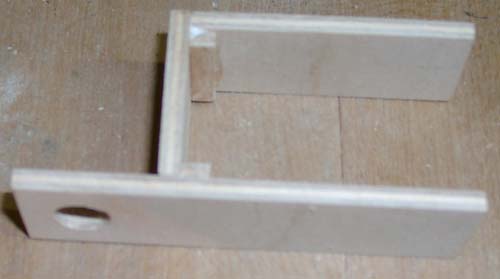

Wartungsöffnung verschließen, Tankhalterung aufsägen.

Der Deckel für die Wartungsöffnung ist nun wieder weitgehend auf gleicher Höhe mit dem Rumpf und vorerst lasse ich es damit

jetzt gut sein.

Danach ging ich daran mir zu überlegen wie ich es hin kriege, daß ich den Tank später wieder ausgebaut bekomme aus der

Tankhalterung, sollte das einmal nötig sein. Die Tankhalterung wird ja im Rumpf verklebt und der Tank ist dann nicht mehr

aus der Halterung heraus zu kriegen. Daher habe ich die Halterung an allen vier Ecken aufgesägt und kleine Leisten eingeklebt

(links im Bild). Diese werden dann mit einem Klötzchen verschraubt (rechts im Bild), womit die untere Hälfte der Halterung

im Rumpf eingeklebt und die obere Hälfte daran dann angeschraubt werden kann. Zwei Klötzchen fehlen noch an der unteren Hälfte

der Halterung an den beiden unteren Stegen. Die folgen morgen.

Die Leisten und Klötzchen klebe ich mit 24Std. Epoxy fest. Holzleim würde hier zwar auch gehen, aber die Teile dürfen sich

niemals im Flug lösen, sonst fliegt alles was auf der oberen Hälfte der Tankhaltung montiert ist im Rumpf lose herum. Z.B.

das Servo für das Druckluftventil des Fahrwerkes. Wenn das im Flug passiert kann unter Umständen das Fahrwerk nicht mehr

ausfahren, weil das Servo nicht schalten kann. Daher gehe ich hier auf Nummer sicher, auch wenn es vielleicht nicht

unbedingt notwendig sein sollte. Sicherheit geht hier absolut vor!

|

Arbeitszeit: 2 Stunden, 55 Minuten.

Gesamt: 230:55 Stunden.

|

10.08.10:

Tankhalterung wieder zusammen bauen.

In die eingeklebten Leisten und Klötzchen sind Löcher vorgebohrt worden, um sie wieder mit einer Holzschraube zusammen zu

schrauben und die beiden fehlenden Klötzchen sind noch angeklebt worden.

|

Arbeitszeit: 55 Minuten.

Gesamt: 231:50 Stunden.

|

11.08.10:

Tankhalterung einkleben.

Die Tankhalterung ist wieder zusammen gebaut und im Rumpf eingeklebt worden. Eine Leiste der Halterung kann ich erst morgen

einkleben, da ich zum Fixieren in der Aushärtephase des Klebstoffes Platz brauche und diese einzelne Leiste dazu im Weg ist.

Bzw. ich kriege diese Leiste nicht fixiert, während der Rest fixiert ist. Blöd, aber jetzt auch egal.

|

Arbeitszeit: 1 Stunde, 15 Minuten.

Gesamt: 233:05 Stunden.

|

12.08.10:

Tankhalterung einkleben, kleine Leiste.

Eine Leiste von der Tankhalterung fehlte noch zum einkleben, so daß die erst heute in den Rumpf gewandert ist. Wie man sieht

ist die Leiste unten rechts leicht versetzt eingeklebt. Das kommt davon, daß diese Leiste eigentlich ja mit dem Rest der

Tankhalterung ein Stück bildet. Genauer, gebildet hat. Damit die Tankhalterung aber da in den Rumpf paßt, mußte ich sie ja

verschleifen. Kurz, mir gefällt das auch nicht, war aber nicht anders zu realisieren, ohne die ganze Tankhalterung mit Gewalt

wieder gerade zu biegen und dann mit Verzug einzukleben. So habe ich hier auf die Schönheit verzichtet (sieht eh keine Sau)

und es lieber verzug- und spannungsfrei eingebaut.

Und so sieht das ganze jetzt wieder zusammengebaut und eingeklebt aus.

|

Arbeitszeit: 35 Minuten.

Gesamt: 233:40 Stunden.

|

16.08.10:

GFK-Tunnel auseinander sägen.

Der GFK-Tunnel im Rumpf ist nun so von Tankhalterung und Servobrettchen eingerahmt, daß er nicht mehr aus dem Rumpf geht. Ich

hatte schon einmal vermutet, daß ich den GFK-Tunnel in der Mitte noch einmal zerteilen muß. Genau zu der Erkenntnis bin ich

heute gekommen, als ich den GFK-Tunnel befestigen wollte. Bisher ist er ja nur lose eingesteckt. Um ihn zu befestigen, muß ich

ihn vorher zuerst ausbauen.

Also habe ich ihn im Rumpf auseinander gesägt und dann auf die eine Hälfte eine Manschette aufgeklebt aus Abfallstücken des

GFK-Tunnels. In die andere Hälfte habe ich ein Holzklötzchen eingeklebt, in das später eine Holzschraube von außen eingeschraubt

wird, um alle Tunnelteile wieder miteinander zu verbinden.

|

Arbeitszeit: 1 Stunde, 30 Minuten.

Gesamt: 235:10 Stunden.

|

17.08.10:

Klötzchen in GFK-Tunnel kleben und Laminieren.

Da die Manschette aus einem Abfallstück des GFK-Tunnels gefertigt wurde, hatte sie natürlich auch den gleichen Durchmesser.

Weil sie außenherum aufgeklebt wurde, ist die Manschette ein Stückchen offen. Dieser Schlitz ist mit GFK-Matte und Harz

wieder verschlossen worden. Weiterhin wurde ein weiteres Holzklötzchen eingeklebt.

|

Arbeitszeit: 40 Minuten.

Gesamt: 235:50 Stunden.

|

18.08.10:

Klötzchen in GFK-Tunnel kleben.

Das zu laminierte Stück wurde wieder verschliffen und die letzten Klötzchen eingeklebt.

|

Arbeitszeit: 35 Minuten.

Gesamt: 236:15 Stunden.

|

19.08.10:

GFK-Tunnel fertig stellen und Holzteile einharzen.

|

Der GFK-Tunnel ist wieder fertig, nun zusammenschraubbar, im Rumpf montiert. Vorher wurde der Tunnel am Ende endgültig an das

Brandschott im Motorraum angepaßt und die Klötzchen im GFK-Tunnel mit 2K-Kleber versiegelt. Ebenso wie die Holzteile der

Tankhalterung mit 2K-Kleber versiegelt worden sind.

|

Arbeitszeit: 1 Stunde, 30 Minuten.

Gesamt: 237:55 Stunden.

|

20.08.10:

GFK-Tunnel verschließen.

|

Das Loch im Rumpf, am Ende des GFK-Tunnels, möchte ich gerne so unsichtbar wie möglich gestalten. So habe ich mir überlegt

mit Fliegengitter das Loch zu verschließen. Das ganze artete in einer Fummelei ohne Ende aus. Das Gitter war nicht gescheit

im Loch zu fixieren, damit es perfekt sitzt zum einkleben. So konnte ich nur eine Hälfte des Gitters festkleben. Die andere

folgt, wenn der Kleber ausgehärtet ist.

|

Arbeitszeit: 1 Stunde, 10 Minuten.

Gesamt: 239:05 Stunden.

|

21.08.10:

GFK-Tunnel verschließen.

Das Gitter ist nun vollständig eingeklebt.

|

Arbeitszeit: 40 Minuten.

Gesamt: 239:45 Stunden.

|

23.08.10:

Auspufföffnung, Tankventil, Druckluftflasche.

Damit die Abgase ins Freie gelangen können, muß eine Öffnung in die Unterseite der Motorhaube eingearbeitet werden. Der

Auspuff muß außerdem mit einem Stück Silikonschlauch verlängert werden, damit das ganze etwas aus dem Modell ragt. Die

Abgase sollen schließlich aus dem Modell befördert werden und nicht in den Motorraum.

Danach hat noch ein Tankventil den Weg zum Modell gefunden. Damit ist später ein einfaches Be- und Enttanken möglich. Das

Ventil soll eigentlich zwischen Vergaser und Tank eingebaut werden. Betankt man das Modell, macht das Ventil den Weg zum

Vergaser zu. Ansonsten ist der Weg nach außen zum Betanken zu und zum Vergaser hin offen. Man spart sich so einen dritten

Schlauch zum Tank, rein zum Be-/Enttanken. Es kann aber passieren, daß das Ventil mit der Zeit etwas undicht wird und Luft

ansaugt im Betrieb. Dann geht der Motor unter Umständen aus - ein Sicherheitsrisiko, welches es zu vermeiden gilt. Von

daher werde ich das Ventil nur zum Be- und Enttanken verwenden und den Anschluß zum Vergaser vom Ventil aus stillegen. Der

Vergaser wird dann über eine extra Leitung direkt aus dem Tank befeuert.

Jetzt fehlt noch das Einziehfahrwerk und dazu wollte ich heute die Druckluftflasche im Rumpf befestigen. Die wollte ich mit

Kabelbindern befestigen, was so jedoch nicht funktioniert wie ich feststellen mußte. Die Kabelbinder kann man nicht fest zu

ziehen, ohne dabei die kleinen Rundhölzer an der Flaschenhalterung zu zerbrechen und an den beiden Holzteilen vorne und hinten

die Kabelbinder befestigt, rutsch die Druckluftflasche aus den Kabelbindern raus im Flug.

So habe ich zwei kleine Holzklötze angefertigt, jeweils eine Metallöse eingeschraubt und beide in den Rumpf eingeklebt. In

die Ösen kann dann je ein Kabelbinder eingesteckt werden welche die Druckluftdose festhalten.

|

Arbeitszeit: 2 Stunden, 25 Minuten.

Gesamt: 242:00 Stunden.

|

24.08.10:

Cockpitrückwand.

Was mir bisher noch gar nicht aufgefallen ist, ob wohl ich da ständig hin sehe; das Cockpit ist hinten zum Rumpf hin komplett

offen. Das sieht natürlich blöd aus, wenn man später ins Cockpit kuckt und dann auf die Druckluftflasche und andere

Innereien blickt. Also muß ein Brettchen her, das die Cockpitrückwand bildet. Schablone machen, Brettchen aussägen, an den

Rumpf anpassen und Holzklötzchen hinten aufkleben zum Einschrauben der Holzschrauben.

|

Arbeitszeit: 1 Stunde, 30 Minuten.

Gesamt: 243:30 Stunden.

|

25.08.10:

Einziehfahrwerk.

Jetzt geht es wieder dem Einziehfahrwerk an den Kragen. Zuerst habe ich die Druckluftflasche im Rumpf an das Steuerventil

angeschlossen und dazwischen ein T-Stück eingebaut, an dem dann ein Ventil zum Aufpumpen der Druckluftflasche angeschlossen

ist. Das ganze vorerst provisorisch. Danach an die beiden Fahrwerke die Schläuche angeschlossen und selbige dann durch die

Tragfläche gefummelt. Jetzt noch die Fahrwerke wieder an ihren Plätzen eingebaut - und da war wieder das Problem, welches

ich ganz, ganz am Anfang schon einmal hatte. Ich bekam die Fahrwerke nicht wieder eingebaut, ohne dabei die halbe Tragfläche

mit Gewalt auseinander zu nehmen. Also blieb mir nichts anderes übrig, als den Fahrwerkschacht in der Tragfläche etwas zurecht

zu feilen und am Fahrwerk selber auch noch einmal an den Ecken etwas Material weg zu nehmen.

Die ganze Schose hielt auf ohne Ende, da man ständig probieren muß ob das Fahrwerk jetzt rein flutscht oder nicht. Ein

Fahrwerk habe ich mir gegeben heute, danach war mein Tatendrang erst einmal etwas gebremst...

|

Arbeitszeit: 2 Stunden, 30 Minuten.

Gesamt: 246:00 Stunden.

|

26.08.10:

Einziehfahrwerk.

Das zweite Fahrwerk ist wieder im Flügel eingebaut. Danach wurde alles testweise angeschlossen, mit einer Handpumpe auf

Betriebsdruck gebracht (6Bar) und das Fahrwerk ein paarmal ein- und ausgefahren. Ein Fahrwerk hängt immer etwas. Hört sich

an, als ob da etwas verbogen wäre und es die letzten mm schwergängig ist. Das muß ich mir nochmal ansehen, wenn das

Fahrwerk wieder ausgebaut ist. Vielleicht fehlt auch nur ein Tropfen Öl im Hydraulikzylinder.

|

Arbeitszeit: 1 Stunde.

Gesamt: 247:00 Stunden.

|

31.08.10:

Einziehfahrwerk und Fahrwerkklappen.

Verbogen ist bei dem einen Fahrwerk nichts, aber etwas schief eingebaut (auch wenn man nicht wirklich etwas sieht). Die

Messingachse, welche der Zylinder bewegt, um 180° gedreht und wieder eingebaut und alles läuft sauber und geschmeidig. Das

kann aber auch mein Fehler gewesen sein, da ich diesen Zylinder einmal ausgebaut hatte um etwas nachzusehen.

Das Befestigungsmaterial um die Räder am Fahrwerk zu befestigen habe ich heute auch eingekauft. M6 Schrauben

mit (Stopp-)Muttern und Scheiben. Beim Einschrauben der Schraube ins Fahrwerk, welche die Radachse bildet, stellte ich fest,

daß die Schraube total krumm im Fahrwerk hängt (siehe Bild). Nanu? Sieh an! Des gherd so? *staun*

OK, das Fahrwerk steht ausgefahren ja nicht 90° nach unten weg, sondern 80° schätze ich. Damit die Radachse nun wieder quasi

gerade ist, ist das Gewinde im Fahrwerk für die Radachse "schief" eingeschnitten. Da muß man erst einmal darauf kommen...

Nur sind die Fahrwerke dann falsch herum eingebaut worden von mir, so daß ich beide Fahrwerke gegeneinander noch einmal

austauschen mußte. Danach probeweise ein Rad montiert und das Fahrwerk ein- und ausgefahren. Das Rad hängt im Fahrwerkschacht

an der Kante zum Flügel hin. Grrrrrr... So fährt das Fahrwerk natürlich nicht richtig ein und aus. Das Fahrwerksbein kann man nicht

länger machen, was das Problem beseitigt hätte. Also müßte ich den Fahrwerkschacht im Flügel modifizieren, was Arbeit ohne

Ende nach sich ziehen würde.

Aber ich hatte Glück, denn meine Scale Räder mit 125mm Durchmesser gab es auch noch mit 115 und 105mm Durchmesser.

Nachdem ich mit einer Schablone (die oben im Bild noch montiert ist) sicherstellen konnte, daß die 115mm Räder hier

funktionieren würden, habe ich die heute bestellt bei Wega Sunshine.

Zu guter letzt habe ich noch eine Fahrwerksklappe grob ausgesägt, die später noch auf das Fahrwerksbein montiert werden muß.

|

Arbeitszeit: 2 Stunden.

Gesamt: 249:00 Stunden.

|

Seite 1

Seite 2

Seite 3

Seite 4

Seite 6

|