Seite 2

Seite 3

Seite 4

Seite 5

Seite 6

Seite 1

Nachfolgend möchte ich einmal vom Baufortschritt meiner "ME-109 G" von

Rödelmodell

berichten. Ich werde versuchen wann immer es geht am Bausatz weiter zu basteln, jedoch

wird dies sicherlich nicht jeden Tag funktionieren. Schaun wir mal...

16.12.06:

Im Dezember 2006 bestellte ich die ME-109 bei Rödelmodell, komplett mit allen Zubehörteilen

und Moki 30ccm Benzin Zweitaktmotor. Zwei Tage später erhielt ich eine Bestätigung der

Bestellung und das mir die Teile voraussichtlich Mitte Januar 2007 geliefert werden

würden.

15.02.07:

Aus dem Januar wurde der Februar als Liefertermin. Geliefert wurde mir heute soweit alles, bis

auf Motor, Spinner, Luftschraube und Räderset, da dies von Rödelmodell zwar bestellt,

allerdings noch nicht angeliefert worden wäre. Die Teile würden mir nach Eintreffen sofort

nachgesendet werden.

Unserer fabulösen Bundesregierung haben wir ja seit 2007 eine um 3% höhere Mwst. zu verdanken.

Rödelmodell berechnete mir jedoch noch den alten Preis meiner Bestellung, da ich ja im Dezember

bereits bestellte und mir dort auch der Preis mitgeteilt wurde.

19.02.07:

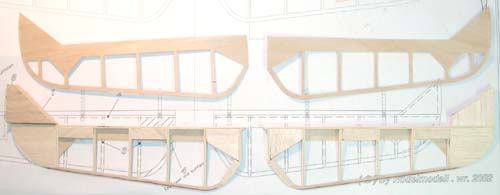

Eine erste Sichtung der Teile. Der Bausatz ist sauber verarbeitet, die Hohlkehle von

Quer- und Höhenruder sieht sehr gut aus und überhaupt macht der gesamte Bausatz einen

wirklich guten Eindruck. Einzig der kleine Riß im Rumpf am Flügelansatz (siehe

unten) gefiel mir weniger. Es ist zwar kein Problem dies zu Reparieren und beseitigen,

hätte man jedoch nach der Produktion bemerken müssen finde ich. Der Bausatz

enthält soweit folgendes:

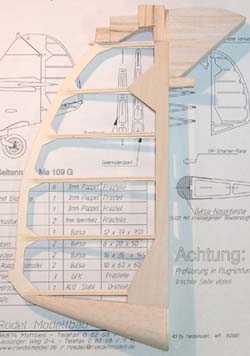

Die Bauanleitung und Schnittezeichnungen.

|

Die Teile des pneumatischen Einziehfahrwerkes.

|

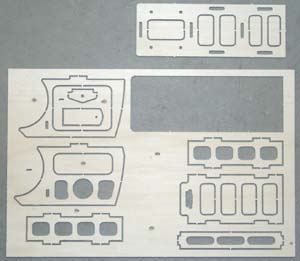

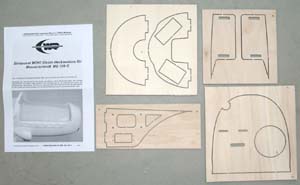

Alle Holzteile aus der CNC Fräsmaschine, oben links die Fahrwerkabdeckung für

das Einziehfahrwerk. Die Abdeckung ist innen aus CFK (daher schwarz) und außen aus weißem

ABS Kunststoff.

|

Das wichtigste, der Rumpf.

|

Und der Rumpf von vorne.

|

Hier der Macken des Rumpfes. Ein kleiner Riß am Flügelansatz.

|

Alle Tiefziehteile mit Kabinenhaube, GFK-Resorohrtunnel und Spornfahrwerk.

|

Die Tragflächen mit vorgefertigten Aussparungen für das Einziehfahrwerk. Die Querruder

sind ebenfalls soweit fertig vorbereitet, mit Hohlkehle. Ebenso das Höhenleitwerk.

Weiterhin sind die Halterungen für die Querruderservos schon eingebaut.

|

20.02.07:

Laut Anleitung wären zuerst die Querruder in den Tragflächen dran. Die vielen Tüten

mit Holzteilen, Schräubchen, Stangen usw. verwirren jedoch und ich sah viel,

fand aber wenig. So entschloß ich mich zuerst ein paar Kleinteile weg zu kriegen,

damit die Tüten langsam weniger werden.

Angefangen habe ich mit dem Cockpitboden und der Flaschenhalterung, welche später

für das pneumatische Fahrwerk die Druckluft speichert.

|

Weiter ging es mit der Servo- und Tankhalterung. Hier sieht man wie die Holzteile

vorgefräst sind. Oben ist ein Teil aus dem Rahmen ausgelöst.

|

Da die Holzteile ausgefräst sind, gibt es keine Ecken in den Kanten, sondern

kleine Fräsradien. Die muß man mit einer Schlüsselfeile begradigen, damit die

Teile später schlüssig zusammen passen. (links ausgefeilt, rechts noch mit Fräsradien).

|

Die fertige Servo- und Tankhalterung. Unten kommt später der Tank hinein, in die

Verkastung der Akku und der angeschraubte Teil vorne ist für die Servos.

Außerdem fehlte dem Bausatz eine M3 Inbusschraube inkl. Einschlagmutter, die

hier hinten rechts auf der Servohalterung jetzt natürlich nicht da ist.

|

|

Arbeitszeit: 2 Stunden.

|

21.02.07:

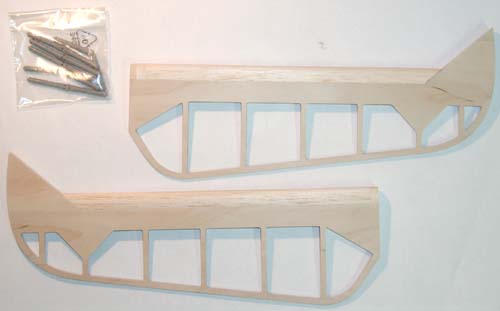

Heute habe ich wieder eine Tüte gegriffen und das Höhenruder erwischt.

Hier alle Teile die in der Tüte waren und fertig gestellt die beiden Höhenruder ergeben.

Im Brettchen ausgefräst die Rippen und Strirnseiten, darunter 2 Balsaleisten die

am Ende halbrund angeschliffen werden müssen und vor die Strinseiten geklebt

werden, 2 Balsaklötze die zur Unterfütterung im Höhenruder neben den Rippen

eingepaßt werden, eine Tüte Scharniere, 2 Päärchen Höhenruderober-

und Unterseite (welche ich hier bereits aus dem Rahmen gelöst und die Grate weg gefeilt habe)

und zuletzt der Plan, auf dem hier gerade alles liegt.

|

Nach viel Feilerei, Schleiferei und Ausputzen der Teile, kam ich heute "nur" dazu, die

Rippen der Höhenruder auf je eine Hälfte zu kleben. Sieht aus wie 15 Minuten

Arbeit, wenn man das hier jetzt so sieht...

|

Arbeitszeit: 2 Stunden, 45 Minuten.

Gesamt: 4:45 Stunden.

|

23.02.07:

Weiter ging es heute am Höhenruder.

Die beiden Höhenruder wurden mit Balsaklötzchen aufgefüttert, damit erstens die Scharniere

später nicht ins Leere greifen und zweitens am spitz zulaufenden Rand überhaupt etwas

dazwischen ist. Richtig verschleifen geht erst morgen, wenn der Holzleim durchgezogen ist.

Außerdem wurden die Ruder am Rand angefast, damit sie später beim zusammen Kleben einen

schönen dünnen Rand bilden.

|

Arbeitszeit: 1 Stunden, 40 Minuten.

Gesamt: 6:25 Stunden.

|

25.02.07:

Nächster Schritt am Höhenruder.

Das Innenleben ist nun soweit fertig verschliffen, bis auf den Keil oben links, damit man

es zusammenkleben kann. Den Keil mußte ich hier frisch einkleben, weil mir ein Fehler

aufgefallen ist.

|

Hier hatte ich einen Denkfehler gemacht. So wie links sollte es nicht aussehen, sondern

so wie rechts. Deswegen mußte das Balsakeilchen jeweils nochmal runter und frisch aufgeleimt

werden. Vorher natürlich das Holz etwas anbiegen.

|

Arbeitszeit: 1 Stunde.

Gesamt: 7:25 Stunden.

|

26.02.07:

Das Höhenruder wird fertig.

Die beiden Höhenruder sind endlich fertig. Die Balsaleiste oben jeweils halbrund gefeilt und

am Ende alles sauber verschliffen. Die Scharniere kommen erst am Ende in das Höhenruder,

wenn das Höhenleitwerk in den Rumpf gewandert ist und alles zusammen kommen soll.

Erwähnenswert ist vielleicht noch, das die beiden Balsaleisten 1cm länger sein hätten

dürfen. Bis man den 45 Grad Winkel angeschliffen hatte, war die Leiste zu kurz. So

mußte ich mit einem Balsastück die Leisten jeweils etwas anfüttern, wie man an den

geraden Enden der Leiste noch sehen kann.

Außerdem ist ein Höhenruder etwas verzogen an der unteren dünnen Seite. Sieht man aber

nur, wenn man direkt von hinten darauf blickt. Das ist nicht optimal und darum werde ich

mich zu gegebener Zeit nochmal kümmern. Etwas feucht machen und einspannen sollte

da helfen.

|

Arbeitszeit: 3 Stunden, 55 Minuten.

Gesamt: 11:20 Stunden.

|

27.02.07:

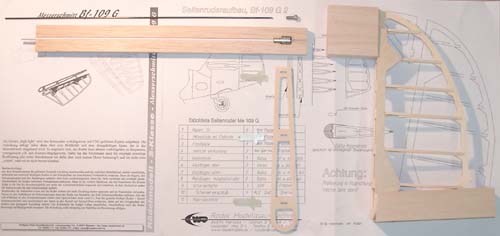

Nach dem Höhenruder dachte ich mir, baue ich gleich das Seitenruder. Also die Tüte

mit dem Seitenruder gegriffen und los ging es.

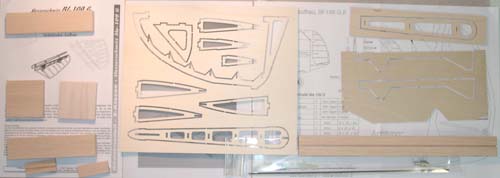

Alle Einzelteile aus der Tüte. Ein paar Balsaklötzchen zum Auffüttern, die ausgefrästen

Einzelteile, eine Stahlachse und Kunststoffkleinteile, eine Balsaleiste mit ausgefräster

Nut und die Bauanleitung mit Zeichnungen und Fotos.

|

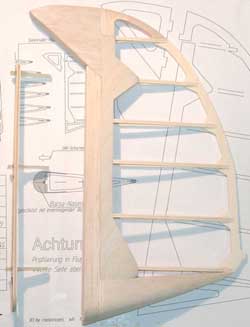

Nachdem alle Einzelteile aus den Brettchen gelöst und verschliffen waren, hier

das Seitenruder mit den Rippen aufgebaut. Vielleicht kann man hier erkennen,

daß die Rippen etwas schräg aussehen. Die linke Seite der Rippen ist nämlich leicht gebogen,

die rechte Kerzengerade (wie auch auf dem Plan unter "Achtung" ersichtlich ist, oder oben bei

den Einzelteilen). Dies ist jedoch im Original genauso und wurde hier im Modell

absolut naturgetreu nachempfunden. Somit hat das Modell, wie früher das Original,

ein einseitig profiliertes Seitenruder, welches am Ende mit Seide bespannt wird.

Auch die Bespannung war beim Original so.

|

Arbeitszeit: 50 Minuten.

Gesamt: 12:10 Stunden.

|

28.02.07:

Weiter mit dem Seitenruder.

Am Seitenruder sind die Balsaklötzchen zum Auffüttern und die Buchenbrettchen

zur seitlichen Verkastung angeleimt. In die Balsaleiste wurde in die Nut das weiße

Kunststoffröhrchen eingeklebt, sowie das Metallteil, welches später die Metallachse mit

der Schraube aufnimmt und die Achse im Seitenruder hält.

|

Arbeitszeit: 2 Stunden, 10 Minuten.

Gesamt: 14:20 Stunden.

|

01.03.07:

Viel machen konnte ich heute nicht am Seitenruder.

Das Seitenruder ist unten fertig verschliffen, oben soz. halbfertig verschliffen und

daneben wurden noch ein paar Balsaklötzchen angeleimt, die ich gestern vergessen hatte.

|

Arbeitszeit: 50 Minuten.

Gesamt: 15:10 Stunden.

|

02.03.07:

Auch heute war nicht viel am Seitenruder zu machen. Nachdem die Stirnleiste

angeleimt worden ist, muß der Kleber zuerst durch trocknen.

So, die Balsaklötzchen oben sind verschliffen und die Stirnleiste ist angeklebt, nachdem

sie abgelängt und oben angeschrägt wurde.

|

Arbeitszeit: 1 Stunde, 10 Minuten.

Gesamt: 16:20 Stunden.

|

03.03.07:

Wieder ein Stückchen weiter im Text.

Das Balsaklötzchen oben links und die Balsanasenleiste unten sind verschliffen worden.

Der Seitenruderspant, der später in den Rumpf geleimt wird, ist mit den

Scharnierhornen bestückt worden. Eingeklebt wurden die Scharnierhorne mit

24 Stunden Epoxy, denn die sollen bombenfest sitzen.

|

Arbeitszeit: 45 Minuten.

Gesamt: 17:05 Stunden.

|

04.03.07:

Fertig!

Naja, fast fertig. Was jetzt noch fehlt sind die Schlitze im Seitenruder zur

Aufnahme der Scharnierhörner und das Verschleifen des Keils oben am Ruder. Das kann aber

alles erst gemacht werden, wenn das Seitenruder endgültig an den Rumpf wandert, da beides

zueinander passen soll und das eine an das andere angepaßt werden muß.

Die Nasenleiste ist halbrund verschliffen worden. Später werden an den Stellen wo die

Scharnierhörner sitzen Schlitze in die Nasenleiste gesägt, so daß der Drehpunkt am rechten

Ende der Nasenleiste sitzt. Dann wird die Metallachse von unten in das Seitenruder

geschoben, innen durch die Scharnierhörner durch und mit der Schraube im Metalldrehteil

(siehe Foto vom 28.02) in der Nasenleiste unten verschraubt.

|

Arbeitszeit: 45 Minuten.

Gesamt: 17:50 Stunden.

|

19.03.07:

So, nachdem mich ein Leistenbruch zu einem Krankenhausaufenthalt zwang, kann ich mich

nun wieder soweit bewegen, um hier weiter machen zu können. Also, auf geht's!

Jetzt geht es da weiter, wo es im Bauplan eigentlich hätte anfangen sollen - mit der

Tragfläche.

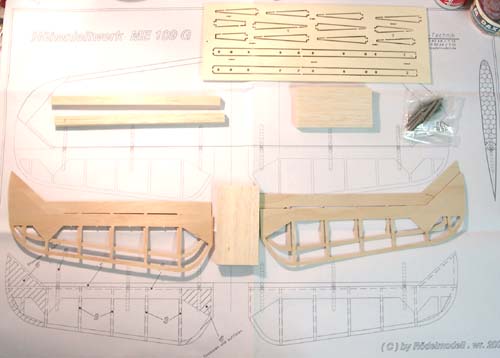

Die Einzelteile einer Tragflächenhälfte. Die Tragfläche mit vorgefertigtem Querruder, einer

Tüte mit Kleinteilen (Scharniere, Ruderhörner, Glasfasergewebe usw.), Randbogen aus GFK und

Holzteil, um den Randbogen an der Tragfläche anzukleben.

|

Nach genauem Studium der Bauanleitung, sehen was wohin gehört und was wie gemacht werden

soll, trennte ich die Randbogenbefestigung aus dem Holzrahmen und klebte sie an die

Tragflächen. Diese Holzteile könnten übrigens insgesamt etwas größer sein.

Steckt man den GFK-Randbogen auf, so ist zu viel Luft zwischen Holzteil und Randbogen.

So mußte ich die Sache beim Aufkleben später etwas unterfüttern.

|

Arbeitszeit: 35 Minuten.

Gesamt: 18:25 Stunden.

|

20.03.07:

Randbögen ankleben.

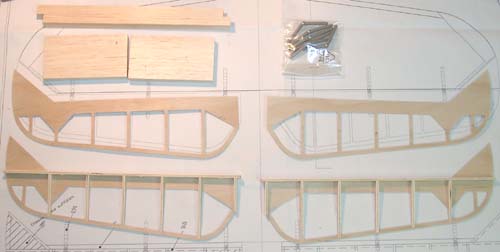

Beide Tragflächenhälften mit angeklebten Randbögen. Die Bögen habe ich mit 24 Stunden Epoxy

angeleimt, allerdings nicht wegen der Festigkeit, sondern damit ich genügend Zeit

zum Ausrichten der GFK-Teile hatte. Ein Bogen mußte ich auch etwas mit Wäscheklammern

justieren, damit er mittig am Flügelende sitzt. Und weil das ganze jetzt zuerst aushärten

muß, geht es erst wieder morgen weiter...

|

Arbeitszeit: 40 Minuten.

Gesamt: 19:05 Stunden.

|

21.03.07:

Die Randbögen sind fertig.

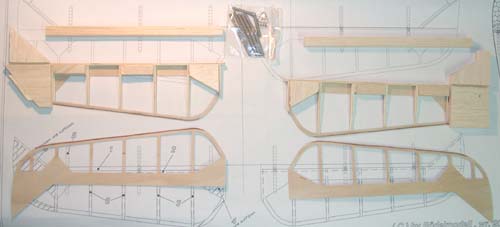

Die fertigen Randbögen beider Tragflächenhälften. Sie wurden sowohl außen am Übergang

Tragfläche-Randbogen, als auch an der Innenseite zum Querruder hin sauber verschliffen.

Weiterhin standen die Randbögen etwas über, wenn man das Querruder einsetzte, so daß

auch das noch bereinigt werden mußte.

|

Arbeitszeit: 1 Stunde, 45 Minuten.

Gesamt: 20:50 Stunden.

|

22.03.07:

Heute wollte ich mich an die Landeklappen machen, welche aus dem Flügel entsprechend

auszusägen sind, da sie nicht wie die Querruder vorgefertigt sind. Die Landeklappen

sind im Modell nur optional. Da ich das Modell Scale aufbauen möchte,

gehören die natürlich da hinein.

Im Bauplan steht zwar, daß die Landeklappen 260mm lang sein sollen und in der

Verlängerung der Querruder ausgesägt werden müssen, jedoch wenn die Säge da einmal

durch ist, ist sie durch! Also vorher nochmal eine 3-Seitenansicht vom Original aus

dem Internet besorgt, dort den Maßstab errechnet, mit dem Modellmaßstab verrechnet usw. usf.

Alleine diese Aktion hat mich 70 Minuten gekostet, welche ich jetzt aber nicht als

Arbeitszeit hier verrechnen werde. Infolge dessen, konnte ich mich heute aber nur den

Ölkühlern unter den Flügeln widmen, da ich deren Position für das Ende der Landeklappen

brauche. Der "Rest" meiner Tagesbeschäftigung heute, war Informationsbeschaffung und

Theorie.

Hier hätte ich mir übrigens einen beigefügten Plan der Landeklappen im Modell

gewünscht. Eine Übersicht ob denn nun die Landeklappen direkt nach dem Querruder weiter

gehen, oder ob ein Steg dazwischen ist und die genaue Position von Ölkühler und

Servorahmen (zur Aufnahme des Servos für die Klappen), wäre sehr hilfreich

gewesen.

Die Ölkühler(attrappen) im Auslieferungszustand aus ABS Kunststoff. Sie werden später

unter der Tragfläche jeweils zwischen Fahrwerk und Landeklappe angebracht.

|

Die Ölkühler sind zum Einbau soweit verschliffen. Vor dem endgültigen ankleben,

muß ich sie noch exakt an den Flügel anpassen.

|

Arbeitszeit: 1 Stunde, 30 Minuten.

Gesamt: 22:20 Stunden.

|

23.03.07:

Nachdem ich heute über 3 Stunden unterwegs war, bis ich Rechteck-, Viereck- und

Dreikantleisten aus Balsa und Fichte zusammen hatte (eine Halbrundleiste aus Balsa

hätte ich auch noch gebraucht, aber die gab es nirgends), komme ich nun endlich dazu,

mich an die Landeklappen zu machen. Genauer gesagt an eine Landeklappe, denn zu der

zweiten Klappe in der anderen Tragflächenhälfte bin ich heute gar nicht mehr gekommen.

Am Flügelende wurde die Landeklappe heraus gesägt, rechts mit einer Fichteleiste

wieder verschlossen und vorne eine Balsaleiste angeleimt. Diese wird später halbrund

verschliffen, damit sich die Klappe im Flügel bewegen kann. In der Tragfläche selbst wurden

ebenfalls alle aufgesägten Seiten wieder mit Fichte verschlossen.

|

Arbeitszeit: 2 Stunden, 45 Minuten.

Gesamt: 25:05 Stunden.

|

26.03.07:

Eine Landeklappe wird heute fast fertig und mit der zweiten konnte ich anfangen.

Die Landeklappe (oben) wurde halbrund verschliffen und an der Tragfläche noch die

fehlenden Dreikantleisten angebracht. Damit ist die Landeklappe nun soweit fertig geworden,

bis auf den letzten Feinschliff. Sie läuft noch nicht 100%ig sauber und reibungsfrei

in der Tragfläche, aber das gröbste ist nun erledigt.

|

Die zweite Landeklappe in der anderen Tragflächenhälfte wurde ausgesägt und vorne wieder

mit einer Balsaleiste versehen, welche später wieder halbrund verschliffen wird. Das

Brettchen für die Seite der Klappe habe ich auch schon einmal soweit grob ausgesägt.

|

Arbeitszeit: 3 Stunden, 20 Minuten.

Gesamt: 28:25 Stunden.

|

27.03.07:

Seit heute weiß ich nun endlich, warum die Landeklappen nicht wie die Querruder

vorgefertigt waren. Es ist ein ungeheuerer Aufwand, bis die Landeklappen eingepaßt

sind. Sie müssen hinten an der Tragfläche bündig abschließen, rechts und links muß ein

gleichmäßiger kleiner Spalt eingehalten werden, damit die Ruder und Klappen etwas Spiel

haben, die Rundung an der Klappe muß überall gleichmäßig sein und weil es so schön ist,

beeinflußen sich die Parameter auch noch gegenseitig. Und das schlimmste an der Sache ist,

daß das ganze zweimal gemacht werden muß! Einmal wäre schon Strafe genug gewesen...

Aber OK, wozu ist man Vollblutmodellbauer. :-)

Die rechte Tragflächenhälfte mit Querruder und Landeklappe. Alles ist jetzt soweit fertig

zum Einbauen der Scharniere. Dabei erfolgt dann das endgültige 100%ige anpassen. Sechs

Scharniere (pro Landeklappe 3 Scharniere) fehlen mir jedoch noch zum Befestigen

der Landeklappen. Die Klappen waren ja optional wie erwähnt, so daß die Teile nachträglich

zu bestellen sind.

|

Hier die linke Tragflächenhälfte am Ende des heutigen Basteltages.

|

Arbeitszeit: 3 Stunden, 40 Minuten.

Gesamt: 32:05 Stunden.

|

28.03.07:

Weiter mit der linken Landeklappe.

Die Landeklappe ist fast fertig geworden, nur die Dreikantleisten müssen noch verschliffen

und die Klappe ansich fertig eingepaßt werden.

|

Arbeitszeit: 3 Stunden.

Gesamt: 35:05 Stunden.

|

29.03.07:

Beide Landeklappen sind nun soweit fertig geworden, so daß ich mich der Tragfläche

widmen kann. Vor dem Zusammenkleben der Tragflächenhälften, ist es sinnvoll schon einmal

das Fahrwerk einzupassen, da man da hinterher teilweise auch nicht mehr bei kommt.

Das Einpassen des Fahrwerkes erwies sich aber als absolute "Sträflingsarbeit". Zunächst

paßte die Mechanik nicht in die vorgesehene Öffnung im Flügel. So mußte ich zuerst beide

Holzleisten abfeilen, auf denen die Mechanik später angeschraubt wird. Die Leisten sind aber

aus derart hartem Holz (was durch aus korrekt ist), daß die Feilerei zur Tortur ohne

gleichen wird! Zumal alles beengt ist und man einfach nicht ausholen kann beim Feilen.

Außerdem kann man aufpassen wie ein Schießhund, irgendwann rutscht man einfach mit der Feile

ab und haut sich so wunderbar die Fläche zusammen. Die Macken kann man später wieder

spachteln, aber das ganze müßte nicht sein, wenn man die Leisten ab Werk 2mm weiter

auseinander gesetzt hätte. Außerdem muß der pneumatik Zylinder der Fahrwerksmechanik in

die Fläche versenkt werden und da ist teilweise wieder eine Holzrippe im Flügel im Weg.

So kann man im Flügel anfangen zu feilen, haut wieder irgendwo an, kann keine Kraft auf

die Feile bringen und das ganze dauert einfach ewig und drei Tage.

Ich verwende hier das für den Flieger vorgesehene Fahrwerk und von daher hätte ich erwartet,

daß das Fahrwerk zumindest ohne gröbere Arbeiten in den Flügel paßt. Tatsächlich habe

ich heute 2 1/2 Stunden an einer Fahrwerkaufnahme im Flügel herum gefeilt und bin immer noch

nicht damit fertig geworden!

Auch hier wären ein paar Worte dazu in den Anleitung, wie man sich das im Hause

Rödelmodell vorstellt mit dem Fahrwerk, äußerst hilfreich gewesen.

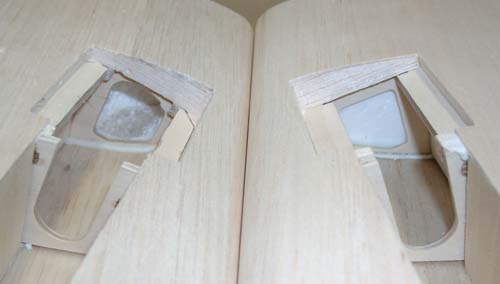

Der Fahrwerkschacht rechts vor, links nach dem Bearbeiten. Man sieht wie man rings herum

einiges aus dem Weg räumen muß, bevor die Mechanik in ihren vorgesehenen Platz paßt.

|

Von der Flügelinnenseite her sieht man, wie man sich durch das Styropor seinen Weg bahnen

mußte.

|

Arbeitszeit: 3 Stunden, 20 Minuten.

Gesamt: 38:25 Stunden.

|

30.03.07:

Heute sind die beiden Fahrwerke praktisch fertig in die Flügel eingepaßt worden. Ganz

fertig kann ich das erst später machen, wenn ich die Räder habe, welche mit Rödelmodell

noch nachliefern möchte. Die Fahrwerkaufnahmen im Flügel sind der reine Murks geworden

nach dem Bearbeiten. Es wird zwar alles heben und funktionieren, aber schön ist was

anderes. Das Problem war, daß die Fahrwerkmechanik einfach nicht in den Flügel

passen wollte. So mußte ich Stück für Stück wegfeilen, bis die Mechanik in ihren

Platz rutschte. Dabei war am Ende aber soviel von den Leisten abgefeilt, das

die Löcher für die Befestigungen (Schlagmuttern) teilweise haarscharf an der Kante

vorbei gingen, teilweise der verbleibende Steg an der Kante weg brach. Das sieht

weder schön aus, noch ist es 100%ig professionel, aber es ging absolut nicht anders.

Ich ärgerte mir dabei die Krätze an den Hals! Evtl. werde ich da später die Löcher nochmal

mit Holz verschließen und neue Schlagmuttern einsetzen, dann aber min. eine Nummer

kleiner.

Genau wegen dieser Problematik wäre eine Anleitung dazu nett gewesen. Mit diesem

Fahrwerk in diesem Flügel muß das in die Hose gehen. Alles wäre kein Problem gewesen,

hätte ich den Pneumatikzylinder von der Mechanik abschrauben, die Mechanik einsetzen und

den Zylinder wieder von der Flügelinnenseite her durch das Styropor anschrauben können.

Das wäre sogar gegangen, aber danach hätte man das Fahrwerk nie wieder ausbauen können,

denn die Flügelhälften werden ja zusammen geklebt und somit bekäme man den Zylinder nie

wieder abgeschraubt. Das konnte es also nicht sein und es blieb nur der Weg, alles weg

zu räumen, damit die Mechanik hinein paßt - mit den "murksigen" Folgen...

Beide Tragflächenhälften sind heute zusammengeklebt worden und lassen nur das erste

mal die wirkliche Größe des Modells erahnen.

|

Die Unterseite zeigt die verklebten Tragflächenhälften mit eingebautem Fahrwerk.

|

Arbeitszeit: 4 Stunden, 30 Minuten.

Gesamt: 42:55 Stunden.

|

31.03.07:

Heute wurde die gestern verklebte Tragfläche mit Glasfasergewebe verstärkt. Damit

verteilen sich die auftretenden Kräfte bei Balastung im Flug auf eine

größere Fläche. Andernfalls würden sich die Belastungen in der Flügelwurzel

konzentrieren und den Tragflügel unter Umständen (im Flug) brechen lassen.

Die Tragfläche von oben mit der verklebten Glasfasermatte. Mittig wurde eine Matte mit

80g/m2 verklebt und darüber in der doppelten Breite nochmal eine

25g/m2 geklebt. Selbstverständlich geht die Matte rings herum und ist nicht nur

auf der Oberseite zur Verstärkung aufgeklebt. Oben sieht man das vorgemerkte Loch

für die Schläuche des pneumatischen Fahrwerkes. Weiter unten gehen die Servokabel

für Landeklappen und Querruder rein, aber die Öffnung sieht man hier nicht mehr. Das ganze

wird später von unten Verkleidet und oben ist ohnehin der Rumpf darüber. Insofern wird man

von der Matte später nichts mehr sehen.

|

Arbeitszeit: 1 Stunden, 5 Minuten.

Gesamt: 44:00 Stunden.

|

02.04.07:

Als nächstes sollen laut Bauplan die Löcher für die Befestigungsschrauben in die

Tragfläche gebohrt werden. Bei der Gelegenheit fiel mir auf, daß die Holzdübel dem Bausatz

vergessen wurden beizulegen, mit dem die Tragfläche später vorne im Rumpf eingehängt

werden. Um einen letzten Überblick über die übrig gebliebenen Holzteile zu bekommen,

nahm ich mir die vorletzte Tüte vor und began mit dem Motorträger.

Die Einzelteile des Motorträgerbausatzes für den Moki 30cm2. Das Holzteil

rechts unten im Bild war etwas verzogen, so daß ich es noch nicht verleimen konnte, sondern

vorher naß machte und beschwerte, damit es sich wieder gerade zieht.

|

Der verleimte Motorträger. Hinten am Rumpf habe ich noch damit begonnen, eine Seite

für das Höhenleitwerk aufzuschneiden.

|

Arbeitszeit: 1 Stunde, 55 Minuten.

Gesamt: 45:55 Stunden.

|

03.04.07:

Heute soll die Aufnahme für das Höhenleitwerk soweit fertig werden, daß das

Leitwerk in den Rumpf paßt.

Das Höhenleitwerk wurde fertig in den Rumpf eingepaßt, aber noch nicht verklebt. Das

kommt erst später. Sollte es, warum auch immer, doch noch einmal zur Kontrolle heraus

müssen, ist das somit noch möglich.

|

Arbeitszeit: 1 Stunde, 20 Minuten.

Gesamt: 47:15 Stunden.

|

05.04.07:

Der Rumpfausschnitt an der Tragflächenseite wird ausgearbeitet.

Die Öffnung an der Rumpfunterseite mußte vollständig ausgearbeitet werden. Der Rumpf

war vorher an der Stelle "vollständig".

|

Arbeitszeit: 1 Stunde, 35 Minuten.

Gesamt: 48:50 Stunden.

|

06.04.07:

Der Rumpfausschnitt für das Cockpit wird ausgearbeitet.

So wie gestern der Rumpf ausgeschnitten wurde im Flügelbereich, so wurde heute

der Cockpitbereich freigelegt. Durch die Cockpitöffnung kann man auch die Öffnung

an der Flügelseite sehen.

|

Arbeitszeit: 1 Stunde, 5 Minuten.

Gesamt: 49:55 Stunden.

|

10.04.07:

Die Osterfeiertage sind vorbei und es kann weiter gehen.

Die Holzverstärkung, welche später die Tragflächendübel aufnimmt, wurde eingepaßt und

eingeklebt. Verschleifen kann ich sie aber erst morgen, wenn der Kleber ausgehärtet ist.

Die Löcher für die Flächendübel wurden ebenfalls grob vorgebohrt, damit

man es nach dem Einkleben der Verstärkung etwas leichter hat.

Bei der Gelegenheit habe ich auch gleich den kleinen Riß im Rumpf am Flügelansatz

geklebt, der "ab Werk" schon drin war.

|

Arbeitszeit: 40 Minuten.

Gesamt: 50:35 Stunden.

|

11.04.07:

Es geht weiter an der Spantverstärkung im Rumpf und am Flügel.

Die fertig verschliffene Spantverstärkung. Die Löcher sind noch nicht ganz auf Maß

aufgebohrt, damit ich später die Löcher für die Flächendübel richtig setzen kann.

|

In den Rumpf wurde noch die Aufnahme für die Flächenschrauben angepaßt und eingeklebt.

In dieses Holzteil werden später Schlagmuttern eingesetzt und die Tragflächen von unten

mit zwei Schrauben am Rumpf angeschraubt.

Die Tragfläche wurde an der Vorderkante gerade angeschliffen, damit sie schlüssig

an den Rumpf paßt.

|

Arbeitszeit: 1 Stunde, 10 Minuten.

Gesamt: 51:45 Stunden.

|

12.04.07:

Die Nasenverstärkung der Tragfläche wird eingepaßt.

An der Vorderkante der Tragfläche wurde eine Verstärkung eingelassen. Dieses Brettchen

konnte ich aber nur "fliegend" einkleben, d.h. nur ungefähr von den Maßen her. Es ist

einfach unmöglich genaue Maße zu bekommen, wenn die Tragfläche im Rumpf liegt und der

Bauplan schweigt sich über Maße darüber leider komplett aus. Einzig eine nicht

maßstäbliche technische Zeichnung liegt bei, die mir aber nicht wirklich weiter

half. Da fehlt eine maßstäbliche, 100%ig korrekte Zeichnug von allen Seiten.

|

Arbeitszeit: 1 Stunde.

Gesamt: 52:45 Stunden.

|

25.04.07:

Nach einer "schöpferischen Pause" *hüstel* geht es weiter.

Die verschliffene Nasenverstärkung. Beim erneuten anpassen an den Rumpf bemerkte ich

jedoch, das die Verstärkung unten zu schmal ist. Das Brettchen hätte quasi keinen

rechteckigen Querschnitt, sondern einen dreieckigen benötigt. Daher folgt jetzt

eine Extrarunde - noch ein Brettchen muß aufgeklebt und mühsam verschliffen werden...

|

Arbeitszeit: 45 Minuten.

Gesamt: 53:30 Stunden.

|

26.04.07:

Aufkleben der zweiten Nasenverstärkung.

Das aufgeklebte Brettchen. Vorher mußte es natürlich noch ausgemessen und

ausgesägt werden, damit hinterher die Schleifarbeit wenigstens etwas im Rahmen bleibt.

|

Arbeitszeit: 45 Minuten.

Gesamt: 54:15 Stunden.

|

27.04.07:

Verschleifen der Nasenverstärkung.

Das zusätzliche Brettchen wurde soweit verschliffen und die Ränder mit Balsaspachtel

verspachtelt.

|

Arbeitszeit: 1 Stunde, 35 Minuten.

Gesamt: 55:50 Stunden.

|

Seite 2

Seite 3

Seite 4

Seite 5

Seite 6

|